■FRPを長年扱ってきたヤマハ発動機のノウハウが、環境に優しいFRP製品を生み出す

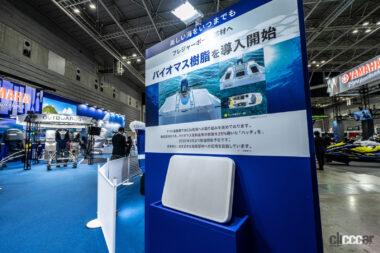

以前お伝えしたように、「ジャパンインターナショナルボートショー2022」にリアルとオンラインで出展したヤマハ発動機。同社の広報部グループが発信している今回の「ニュースレター」は、同ショーでの「バイオマス・ハッチ」がテーマです。

同社のブースで1枚の板が展示され、注目を集めました。ボートのデッキに備わるイケスや物入れのハッチ(蓋)の板で、バイオマス樹脂が使われているFRP(繊維強化プラスチック)製品です。

同製品についてマリン事業本部製造統括部ボート製造部の北川欽哉さんは、「バイオマス樹脂が採用されたFRP製品で、ハッチから手がけたのは、FRPは温度などの環境変化を受けにくいことがあります。

最近は、FRPがプラスチックという大きな枠にひとまとめにされ、単純に環境悪だとされることに違和感を抱くこともあります。また、リサイクルしやすい熱可塑性のFRPを使うボートも出てこようとしています。

こうしたリサイクル性の高いFRPでも、熱源や放出されるエネルギーなどを考慮すると、トータルで環境に優しいのか検討する必要性があります。

一方で、課題は残るものの、現在のFRPはライフサイクルの長さなどの面で環境的に優れているともいえます。トータルバランスが重要で、こうした点も訴えていくべきでしょう」と、プラスチック製品やFRPの置かれた状況を説明しています。

バイオマス樹脂が使われているこのFRP製品は、手作業で不飽和ポリエステル樹脂を塗って仕上げていく通常のボートのFRP成型作業ではなく、型にガラス繊維と不飽和ポリエステル樹脂を流し込みプレスして仕上げるコールドプレス工法で製造されています。コストの面でも艇体価格への影響が低いなどの利点もあり、しかもスピード感をもって開発できたそう。

さらに、同開発統括部艇体開発部の小島郁夫さんは、「CO2の削減やプラスチック製品の環境への影響が社会的に注目されている中で、具体的な形で応えることが急務だと考えていました。プラスチックの塊ともいえるボートに乗ることに、肩身の狭い思いをする方もいるかもしれません。ユーザーに、胸を張って遊んでいただきたかったという想いもありました」と、バイオマス樹脂のFRP製品の採用について続けています。

今回のハッチは、従来から使われてきた化石由来の不飽和ポリエステル樹脂成分の25%をバイオマス由来に変更し、ガラス繊維に含侵させて製作されています。とくに、強度と耐水性の面で実験と評価が積み重ねられたそうです。完成品は、見た目はもちろん、品質においても従来のFRPと遜色ありません。

同ハッチは、9月からの製造開始予定で、まずは小型のプレジャーボートと業務用和船から採用されます。将来的には、ボートの構造体やプールなどにも採用される日が来るかもしれないそう。

ヤマハ発動機がFRPを製品に採用したのは1958年で、65年近い歴史があります。それ以来、研究を重ねて改良しながら現在に至っています。バイオマス由来の樹脂が使われた新しいハッチも、FRPという素材への自信とこだわりがあるからこそでしょう。

(塚田 勝弘)