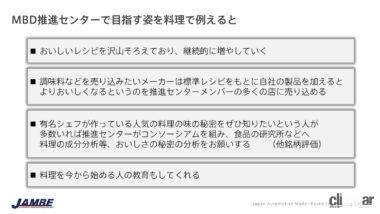

■レシピ(ルール)を共有するが、最後は作り手(メーカーやサプライヤー)の腕が問われる!?

自動車メーカーの中でもいち早くモデルベース開発(MBD/Model Based Development)を採り入れたマツダは、フォード傘下の時代に「MDI(マツダデジタルイノベーション)」をスタートさせ、デジタル化を推進してきました。マツダでは、フォード傘下以前からこうした取り組みが行われていたそうです。2012年2月に発表された「SKYACTIVE全部のせ」のCX-5もモデルベース開発なくしては生まれなかったはず。

従来のモノ・ベースの「すり合わせ」からデジタル化されたモデルを使ったすり合わせに移行したのが「MBD」。すでに自動車メーカーや大手自動車部品の開発では、「MBD」は必要不可欠になっています。

2021年9月24日、アイシン、ジヤトコ、SUBARU、デンソー、トヨタ自動車、日産自動車、パナソニック、本田技研工業、マツダ、三菱電機の10社は、「MBD」を全国の自動車産業に普及するための組織である「MBD推進センター」が発足したと発表しました。

「MBD推進センター」は、全体最適で高度なモノづくりを、手戻りすることなく高効率で行える、モビリティ社会の最先端の開発コミュニティの実現を目的として発足。

経緯は、2015年度より経済産業省主導のもと「自動車産業におけるモデル利用のあり方に関する研究会」として活動し、「SURIAWASE2.0の深化〜自動車産業におけるMBDの産学官共同戦略的 プロジェクトの方針〜」を民間主体で継承したことになるそうです。

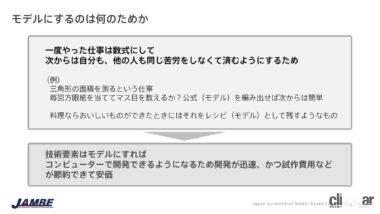

ステアリングコミッティ委員長の人見光夫氏(マツダ)は、コンピュータ上で「アイディア発想、技術開発、車両構想段階をモデル(仕事)にして、数式化して、一度やった数式にして次からは自分も、ほかの人も苦労せずにすむこと」、料理でいえばレシピのようなものと表現しています。

利点は多く、試作のリスクやコスト削減はもちろん、「モデルを使って素早く多岐にわたってアイディアの検証」ができ、自動車メーカーやサプライヤー共に利点があり、共通のルール、プラットフォームができれば、自動車メーカーやサプライヤーだけでなく、エンジニアリング会社、大学などが同じ道具を使って無駄を減らし、商品力そのもので競争する、という考え。

これにより、「大学などの研究」〜「部品開発」〜「システム開発や車両開発」までがモデルでつながり、開発の初期段階からデジタルですり合わせできるようになることを目指しているそうです。サプライヤーは、開発の効率化だけでなく、新しい技術開発も推進しやすい、すり合わせにより、一度に多くのOEMと取引できる、などのメリットもあるそうです。

自動車のソフトウェア開発をとってみても、すでに1億桁数を遙かに超える規模に達していて、共通化することで、開発の効率化の向上、新しい技術開発も推進するとしています。今後は、「ADAS/自動運転」分野にもMBDを活用するそう。「MBD推進センター」では、とくに日本のものづくりを支える中小技術が使いやすいことを大切にしたいとしています。

つまり、レシピ(ルール)を共有化は図るけれども、最後は作り手(メーカーやサプライヤー)の腕が問われることになり、我々エンドユーザーは、同じ味の料理を食べることはない、ということでしょうか。

なお、上記の運営会員10社、事務局の日本自動車研究所のほか、正会員には、AZAPA、NTT データエンジニアリングシステムズ、ダイハツ工業、東芝デジタルソリューションズ、日本マイクロソフト、ネクスティ エレクトロニクス、日立 Astemo、三菱自動車工業が名を連ねています。

パートナー会員として、IDAJ、IPG Automotive、アドバンスソフト、アンシス・ジャパン、伊藤忠テクノソリューションズ、インテグレーションテクノロジー、エクスモーション、SCSK、MCOR、サイバネットシステム、シーメンス、図研、図研モデリンクス、dSPACE Japan、デジタルアーツ、デジタルプロセス、電通国際情報サービス、東芝デバイス&ストレージ、トヨタテクニカルディベロップメント、日本NI、ニュートンワークス、パーソルテクノロジースタッフ、両毛システムズ。一般会員は、日野自動車、ほか1社となっています。

(塚田 勝弘)