目次

■柔らかいものから固いもの、絶縁性、耐衝撃性や耐熱性を要する広い用途に展開

●機能性に優れたエンプラ(エンジニアリングプラスチック)やスーパーエンプラも普及

プラスチック材料は安価軽量なため、鉄やアルミからの置換が古くから検討されてきました。その後、耐衝撃性や耐熱性などが向上したエンジニアリングプラスチックなどが開発され、バンパーやエンジン部品、ルーフなど、その用途は急速に広がっています。

現在クルマで採用されているプラスチック材料の種類と適用例について、解説していきます。

●プラスチックの特長と種類

プラスチック最大の特徴は、安い、軽くて強い、形状が自由に変えられることです。

鉄の比重に対して、アルミが約1/3、プラスチックは1/8~1/10程度です。また、熱によって変形しやすいため、複雑な形状でも容易に成形できます。

その他にも、電気や熱の絶縁性が高い、錆性と防食性、素材の着色が比較的容易、塗装加工やメッキ処理が可能などのメリットがあります。

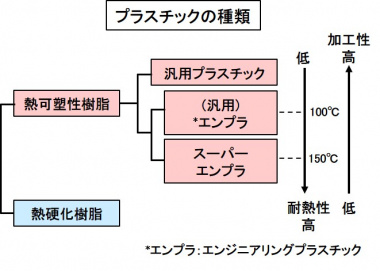

プラスチックは、「熱可塑性樹脂」と「熱硬化性樹脂」に大別されます。

・熱可塑性樹脂

軟化し自在に変形させることができ、冷却することで固化するプラスチックです。さらに用途や要求に応じて、安価で多くの生活用品に用いられている「汎用プラスチック」と工業製品に使われる「エンジニアリングプラスチック(エンプラ)」、「スーパーエンジニアリングプラスチック(スーパーエンプラ)」に分けられます。

・熱硬化性樹脂

加熱により硬化するプラスチック、加熱しようが冷却しようが元に戻ることはありません。熱可塑性樹脂のように広く使われていませんが、耐溶剤性や耐熱性、機械強度に優れています。

●汎用プラスチック(熱可塑性樹脂)のクルマへの適用例

・ポリプロピレン(PP)

<用途>内装品や電装品に多用、改質剤を配合したPP樹脂はバンパーや外板に採用

・ポリカーボネート(PC)

<用途>ルーフ、ヘッドランプレンズ

・ポリエチレン(PE)

<用途>燃料タンク、給油口と燃料タンク間のインレットパイプなど

・アクリロニトリル・ブタジエン・スチレン共重合合成樹脂(ABS)

<用途>ダッシュボードトリム、ホイールキャップカバー、グリル、フェンダーフレアなど

●エンプラ(熱可塑性樹脂)のクルマへの適用例

エンプラとは、一般に耐熱温度が100℃以上、強度500kg/cm2未満、曲げ弾性率24000kg/cm2のプラスチック

・ポリカーボネート(PC)

<用途>窓材として徐々に普及中

・ポリアミド(AD)ナイロン

<用途>エンジンへの適用が多く、吸気マニホールド、ロッカーカバー、噴射弁ボディなど

・ポリプチレンテレフタレート(PBT)

<用途>ワイヤーハーネス、ECUケースなど

●スーパーエンプラ(熱可塑性樹脂)のクルマへの適用例

エンプラ以上の性能を有する樹脂

・熱可塑性ポリィミド(TPI)

<用途>摺動性を活かしたエンジンへの適用が多く、吸気マニホールド、ロッカーカバーなど

・ポリフェニレンサルファイド(PPS)

<用途>HEVインバーター、パワーモジュール部品、エンジンルーム周辺など

・ポリエーテルエーテルケトン(PEEK)

<用途>アクチュエーター、ギヤ、ベアリング、ワッシャー、エンジン部品など

●熱硬化性樹脂

耐熱性、機械的性質、電気的性質、硬さなどが優れているので、構造材料や電気絶縁材料、耐熱材料として活用されます。熱可塑性樹脂と比べて硬いため、衝撃に弱いという特性があります。

・エポキシ樹脂(EP)

<用途>外装の電着塗装用ほか接着剤として広く使われ、ガラス繊維樹脂(GFRP)や炭素繊維強化樹脂(CFRP)の母材として使用

・ポリウレタン(PU)

<用途>シートやクッション

・フェノール樹脂(PF)

<用途>タイヤ、ブレーキのディスクパッドやライニング、パワートレイン関連のプ-リーやウォータポンプ、モーター、吸気系、外装など

金属から樹脂に置換する動きは40年程前に始まりました。その後、課題であった樹脂の耐熱性や耐衝撃性が徐々に改良され、急速に樹脂への置換が進みました。

高い衝突安全性能が要求される中、最近は軽自動車の外板にも樹脂が採用されています。

(Mr.ソラン)