目次

■車体が100kg軽くなると燃費が1km/L向上する

●高張力鋼板の他、アルミやカーボンも

ボディの材質は、軽量化と衝突安全性向上という相反する課題を解決するため、通常の鋼板から高張力鋼板やアルミへ、さらにCFRP(炭素繊維強化プラスチック)へと軽量化材料の使用拡大が進んでいます。

それぞれの材質のメリットと課題、今後の材質の方向性について、解説していきます。

●ボディ重量の推移

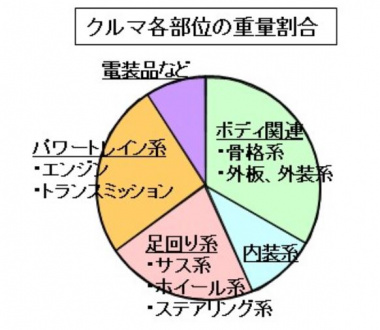

クルマの重量は燃費に大きく影響し、車体重量が100kg低減すると燃費は1km/L向上すると言われています。中でもボディの重量は、クルマ全体の30%程度を占め、ボディ部材の軽量化が最大のターゲットになっています。

材料としては、ボディに限らず鋼板の使用量が最も多く、クルマ全体の40%(重量比)近くが使われています。低コストで加工性に優れ、大量生産に向いていることが採用の理由です。

現在は、ボディの最大の課題である軽量化と衝突安全性向上を両立させるため、適材適所で適切な材料を使うマルチマテリアル化や軽量材料への置換が、積極的に進められています。

●高張力鋼板

現在採用が進んでいるのは、軽量で衝突エネルギー能力が高い高張力鋼板(ハイテン)です。高張力鋼板は、比較的大きな応力がかかる部分で使われ、最近は980MPaや1180MPa、1470MPaの超高張力鋼板の採用例も増えています。

高張力鋼板は、Mnなどの合金成分を添加して、熱処理などで材料組織の制御を行い、通常の鋼板よりも強度を向上させた鋼材です。コストは鋼板よりも高いですが、アルミよりは安く、補修やリサイクルが容易という特徴もあります。

●アルミニウム

高張力鋼板と並行して、アルミ(鉄の1/3の比重)の採用も進んでいます。軽量ですが強度も1/3程度なので、鋼板と同じ構造では強度不足になるため、形状や構成には特別な技術が必要です。

フロントフードやルーフ、フェンダーなどへのアルミの採用例は見られますが、代表的なのはホンダ NSXのアルミボディで、通常の鋼板に比べて40%の軽量化を実現しました。

アルミを使う場合、鋼板との異種接合部の強度を確保するための特別な技術が必要です。鋼板同士の接合はスポット溶接が主流ですが、アルミの場合には電気伝導や熱伝導が異なるため、スポット溶接の代わりにレーザー溶接やMIG溶接、リベット止めが採用されます。

●さまざまな溶接法

スポット溶接は、溶接する2枚の鋼板を電極で挟み、電気抵抗による発熱で鋼板を溶かして溶接します。レーザー溶接は、レーザーを集光した熱で鋼板を溶かして溶接します。スポット溶接のような点でなく、線溶接ができることが最大の利点です。

MIG溶接は、放電を利用するアーク溶接の一種で、シールドガスに不活性ガスを用います。ステンやアルミの接合に用いられます。

●CFRP

現在最も注目されている材料は、CFRP(炭素繊維強化プラスチック)です。航空機では、すでに機体の半分はCFRPを使っています。比重は1.6(アルミ2.7)、強度はアルミの5倍程度と高く、軽量化材料としては圧倒的に優れています。

トヨタ・レクサスLFAは、前後フードとルーフにCFRPを使い、CFRP65%/アルミ35%のボディを実現しました。またBMWのEV「i3」は、ボディのキャビンをオールCFRPとして大幅な軽量化を実現しました。

まだコストや生産性に課題はありますが、徐々に採用例が増えつつあります。

燃費向上だけでなく、加速性能、ブレーキ性能、旋回性能など走行性能全般のレベルアップに最も効果的なのが、クルマの軽量化です。一方で、軽量化と相反する衝突安全性の向上をどのように両立させるかが、最大の課題です。

特にマルチマテリアル化や材料置換など、材料の技術革新に期待するところが大です。

(Mr.ソラン)