目次

■低速域でもタイムラグのない過給が可能

●ルーツ式とリショルム式が代表的

環境対応技術として、ターボチャージャーが脚光を浴びる一方で、スーパーチャージャーの採用例は多くありません。なぜスーパーチャージャーが採用されないのか、基本性能とメリット・デメリットについて解説していきます。

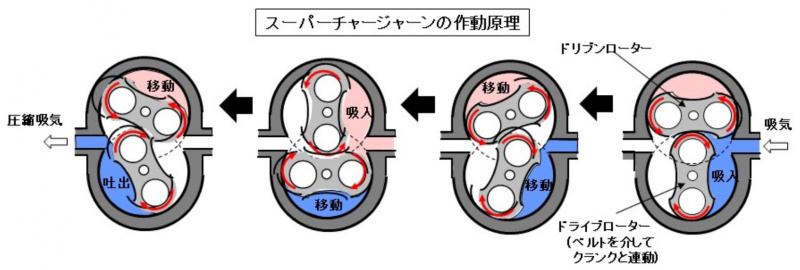

●スーパーチャージャーの仕組み

スーパーチャージャーは、エンジンの出力を利用して、具体的にはクランクシャフトからベルトなどを介してコンプレッサーを回転させて、吸気を圧縮(過給)する機械駆動式過給機です。いろいろなタイプのコンプレッサーがありますが、代表的なのはルーツ式とリショルム式ですが、主流はルーツ式です。

ルーツ式は、ドライブローター(クランクシャフトに連動して回転)とドリブンローターの一対のローターが、互いに逆回転しながら、吸入、圧縮、吐出を繰り返します。

リショルム式は、スクリュー式とも呼ばれ、互いに噛み合った一対の螺旋状ローターで構成されます。ケースとローター間の空間が徐々に縮小され、吸入空気が圧縮、吐出されます。

●スーパーチャージャーの基本性能

ルーツ式は、一対のローターで形成される空間の拡大縮小を利用する「容積型コンプレッサー」です。1回転当たりの吐出量が一定で、エンジン回転に連動して回転するので、吐出量はエンジン回転速度に比例します。

容積型コンプレッサーなので、理論上は全回転域で一定の過給圧が得られます。低速でも過給でき、ターボラグ(過給遅れ)もほとんどありません。

●スーパーチャージャーのメリット・デメリット

最大のメリットは、ターボの課題である低速の過給不足とターボラグを解消できることですが、他にもメリットはあります。

・排出ガスを利用するターボに対して、吸気温度が上がりにくいため、ターボほど圧縮比を下げなくてもよい。

・ターボは本体の熱容量が大きいため、排出ガス温度が下がり、触媒が効果的に活用できません。スーパーチャージャーは、排気系に影響を与えないので、排ガス浄化に関してはターボより有利です。

一方で、以下のデメリットがあります。

・ベルトを介してエンジンの出力で回転させるため、エンジンに駆動損失が発生します。特に高速で大きくなり、出力と燃費の悪化が顕著になります。駆動損失を軽減するために、クラッチの断続やバイパス通路の切換えの複雑な制御が必要です。

・吐出圧力が高くなると、ルーツ式の構造上吐出口で高圧側からの逆流が発生します。この現象によって、高過給すると騒音の発生とともに効率が下がります。

・コストは、ターボより高くなります。

最大の課題は、高回転域で効率的な過給ができないことです。

●スーパーチャージャーの採用例

30年以上前には、クラウンやMR2、カローラレビンなどスーパーチャージャーを搭載したモデルもありましたが、走りよりも環境対応への高まりを受け、市場から消えました。

現在国内で採用しているのは、日産「ノート」搭載の直列3気筒1.2Lエンジンだけです。ルーツ式スーパーチャージャーを採用し、従来の1.5Lエンジンからダウンサイジングして燃費を向上させています。

ほとんどの走行領域では、クラッチを切ってスーパーチャージャーを使わず、力強い加速や高負荷運転では、クラッチをつないでスーパーチャージャーの威力を活用する制御をしています。

ダウンサイジングブームで脚光を浴びているターボに対して、スーパーチャージャーが復活する気配は今のところありません。

技術進化しているターボに比べると、駆動損失が大きく高速域で効率よく使えないことが、スーパーチャージャーの採用が進まない理由です。

(Mr.ソラン)