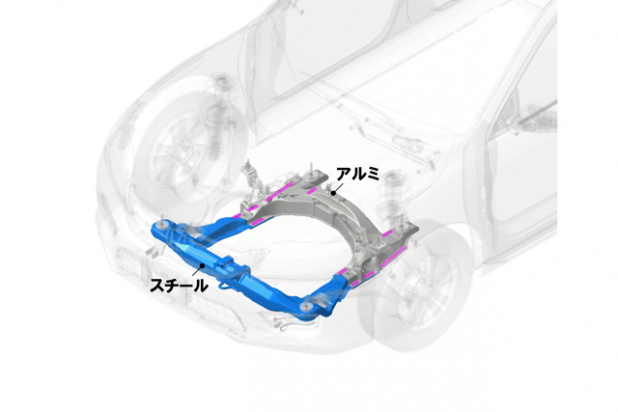

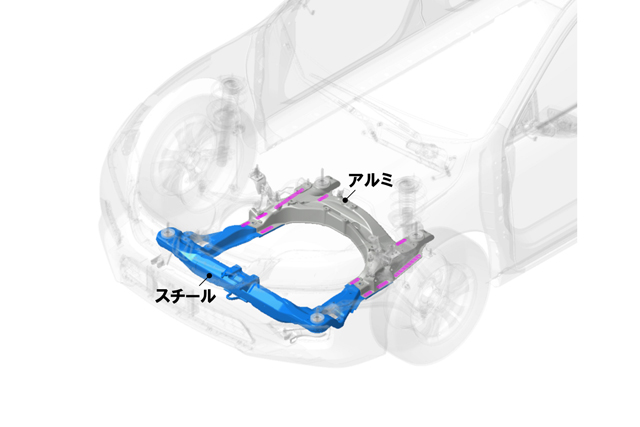

ホンダはアルミとスチールを結合させたハイブリッドサブフレームを開発し、次期型の北米向けアコードのサブフレームに採用すると発表しました。

クルマの製造工程において、溶接は切っても切り離せない技術の一つですが、最近では車体の軽量化の為にクルマの各部にアルミニウムが多用されています。

アルミニウムを使用する事でボディやシャシーを軽量化出来ると、クルマの運動性能が向上するだけでなく、燃費向上にも貢献します。

しかしアルミニウムだけでボディやシャシーを作ると莫大な費用が掛かります。そこでスチールとアルミニウムを上手に使い分けてコストを抑え強度を確保する研究をホンダが行なってきました。

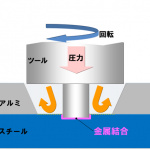

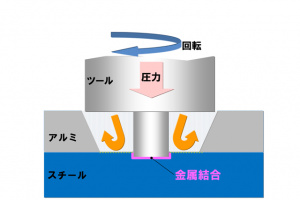

今回、ホンダが新たに開発したのはアルミとスチールを溶接する新技術で、スチールに重ねたアルミの上から、加圧しながら回転ツールを移動させることにより、スチールとアルミの間に安定した金属結合を新たに生成させて接合させる摩擦攪拌溶接技術=FSWによって確立しました。

FSW自体はアルミ同士、スチール同士の結合法として実用化されていますが、アルミとスチールを結合するという点が大きなポイントとなります。FSWは大型機械が必要でしたが、ホンダは産業用ロボットに組み込めるサイズを実現。ホンダのハイブリッドサブフレームは従来のスチール製サブフレームに対し25%の軽量化を達成した事により、燃費向上に寄与すると言われています。また肝心の接合部の取り付け剛性は20%向上し、運動性能の向上に貢献しているそうです。

さらにFSWは従来の手法と比べ、接合製造時の電力消費量が約50%削減され、製造面でもCO2削減に貢献するそうです。

また、ライン上に高感度赤外線カメラとレーザー光を用いた非破壊検査システムも同時に開発し、溶接部分の全数検査も可能となっています。

今回導入となる新技術により、軽量高剛性のサブフレームが生まれ、走りのホンダを低価格で実現できるようになる事が期待されます。

またフルアルミのサブフレームの製造も可能ですから、ハイパフォーマンスカーの登場にも期待できそうですね。

(井元 貴幸)