目次

■マグネシウム合金のボディへの適用は欧米メーカーが先行

●燃えやすいという欠点はあるがメリットも大きい、軽量化への有望な置換材料

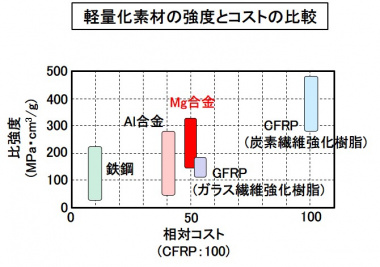

マグネシウムは比重1.8(鉄7.8、アルミ2.7)で、実用金属中もっとも軽く、大きな軽量効果が期待されています。日本では燃えやすいなどの特性から敬遠されていますが、欧米ではアルミ同様に将来有望な軽量化材料と位置付けられています。

まだ課題はあるものの、軽量化への期待が大きい置換材料のマグネシウムについて、解説していきます。

●マグネシウムの特徴

鉄の比重7.8、アルミの比重2.7に対して、マグネシウムの比重は1.8で、実用金属中もっとも軽い金属です。重量当たりの強度や剛性が高く、肉厚が薄くても強度を確保でき、曲げ剛性にも優れているので軽量化部材として注目されています。

また、電磁波遮断能が高い、切削抵抗が小さく、耐窪み性(窪みにくい)に優れる、他の金属との接合やリサイクルがしやすいというメリットもあります。

実際に使用する場合は、強度や耐熱性を強化するためにアルミと亜鉛を添加したマグネシウム合金にして使います。

●マグネシウム3つの課題

メリットが大きい反面、欠点が多いのもマグネシウムの特徴です。

アルミに対して燃えやすい、耐食性が低い、加工性がアルミよりも劣る、これらの対策にコストがかかるなどが普及を阻んでいる要因です。

以下が代表的な3つの課題ですが、徐々に克服されつつあります。

・燃えやすいこと

400℃以上で発火し、特に粉状になると容易に発火します。酸素と結合しやすいマグネシウムが高温となって水と接触すると、水を分解して水素爆発を起こす危険性があるので水による消火ができません。

この問題については、カルシウムを添加することで難燃化でき、発火温度を800℃まで改善することができました。ただしこの処置によって加工性が悪くなってしまいました。

・耐食性の低さ

マグネシウムの地金に鉄やニッケル、銅、コバルトなどが微量でも含まれていると腐食しやすくなるので、異物を除去することが重要です。

耐腐食性の向上にはアルミ添加が有効ですが、この場合、化成処理や陽極酸化処理、メッキ処理などの表面処理による保護が必要です。

・加工の難しさ

マグネシウムは延性が低く、常温の塑性加工が難しいことも課題です。

難燃化のためにカルシウムを、耐食性のためにアルミを添加することが延性を悪化させます。そのため圧延工程にコストがかかり、マグネシウム圧延材はアルミ圧延材に対してコスト高になります。

最近は、常温成形性の高い圧延材の開発も進んでいます。

●マグネシウム適用の今後

マグネシウム合金のボディへの適用は、欧米メーカーが先行しています。

ジャガーのセダンやSUVの一部モデルは、車両前部のバンパーサポートやステアリングハンガービームにマグネシウム鋳造合金を使っています。

また、2015年のポルシェ911Rは、フロントフードとフェンダーはCFRP製、ルーフにマグネシウム合金を使っています。量産車の外板にマグネシウムが使われたのは初めてです。

もともと鉄鋼メーカーが強い日本では、軽量化のために高張力鋼板(ハイテン)が積極的に採用される傾向がありますが、より高いレベルの軽量化を目指すために日本もマグネシウムに注目し始めています。

2017年に、マグネシウムの自動車ボディへの適用を目指す国家プロジェクトが始まりました。非金属系メーカーの研究グループが、共同でマグネシウム合金の板材や押出し材の開発を行っています。

材料置換による軽量化に積極的な欧米メーカーは、マグネシウムを軽量化のための有望な部材として位置付けています。厳しい燃費規制に適合するためには、アルミ中心の軽量化だけでは追いつかないから、マグネシウムとCFRPを使う必要があるという考え方です。

マグネシウムの使用に否定的であった日本も、最近やっと重要性を意識し始めました。

(Mr.ソラン)