目次

■高温でも高い強度を維持できるので、マフラーや吸排気バルブなどに適用

●軽量化に効果的な材料だが、レース車やカスタム化など使用は限定的

チタンと言えば、航空機用に使われる高品質で高級なイメージが強いですが、自動車やバイクにも一部採用されています。高温でも高い強度を発揮するので、バイクではマフラーやエンジンのバルブ、サスペンションスプリングなどに使われています。

高価なため使用が限定されるチタンついて、解説していきます。

●チタンとは

軽量で高い強度を持つチタンは、高級な材料として航空機に多用されており、レース車や高性能車への適用も進められています。

チタンの優れた特性は以下の通りです。

・強度が高い

スチールの2倍、アルミの3倍の強度。特に高温条件下で強度が下がらないのが強み

・軽量

比重はスチールの60%程度、金属材料の中では最高の比強度(質量あたりの強度)

・耐熱性に優れる

スチールの融点1536℃、アルミの660℃に対してチタンは1660℃

・耐食性に優れる

海水でもほとんど錆びない。

一方課題としては以下があります。

・剛性が低く(スチールの半分程度)、たわみやすい

・摩耗しやすい

・加工が難しく、コストが高い

バイクへの適用は、まずレース車から始まり、その後量産車に展開されました。レース車では、エンジンのコンロッドやカムギヤ、ボルト類、車体ではマフラー、サスペンションスプリング、スプロケット類などに採用されました。

量産車への代表的な採用例として、マフラーとエンジンのバルブについて以下に紹介します。

●チタンマフラー

一般的には、マフラーにはスチールかステンレスが使われますが、現在カスタム化を含めて一部にチタン製マフラーが使われています。使用のメリットは、

・耐熱性に優れ、軽量と高強度による車体の軽量化

・排ガス中に含まれる水分による腐食の抑止

・ヒートグラデーションの青い焼き色の光沢によるファッショナブル性の向上

一方でデメリットとしては、加工が難しいことが上げられます。チタンは、パイプを曲げるのが難しいため輪切りにしてつないで作ります。手間がかかるので、コスト高の要因になります。

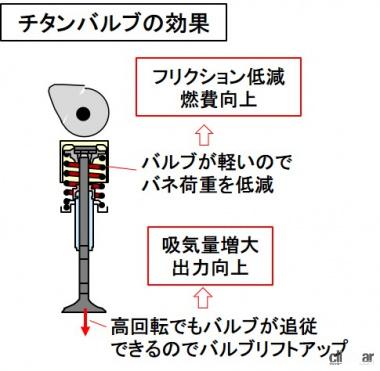

●チタンバルブ

通常バイクのエンジンの吸排気バルブは、ステンレスです。チタン製バルブは、高回転高出力を目指す一部の量産モデルで2000年頃から採用が始まりました。

エンジンの回転を上げて高出力を実現するためのネックとなるのは、バルブを含めた動弁系部の慣性質量です。バルブの質量が大きいと慣性質量の増大によって、高速で上下運動するバルブが勢い余ってカムのプロファイル通りに動かない「ジャンピング」や着座時に跳ね返る「バウンシング」という現象が起きます。これによってバルブの開閉が設計通りに行われず、吸入空気量が減少して出力が低下します。

チタンバルブによる軽量化によって上記のような問題が回避でき、高回転高出力が実現します。また、バルブスプリングのセット荷重も下げることができるので、フリクションが低減し燃費も改善します。

●チタンの将来性

多くのメリットがあるものの、チタンの使用が限定されて普及しない最大の理由は、製造コストが高いことです。これは、チタンの製造(還元・分離)プロセスが複雑で生産性が極めて低いことに起因し、ステンレスバルブに対して生産コストは数10倍と言われています。

数百億円の航空機なら使えるチタンも、数10万や数100万のバイクでは使用に限界があるのは当然かもしれません。生産技術が向上してコストが半分になれば、普及が進むと思われます。

軽くて強い、そして錆びない優れた金属のチタンは、今もなお高価な材料のため、使用はレース車や高性能の高級車に限られています。ハイテンやアルミ合金、CFRP(炭素繊維強化プラスチック)などの材料が技術進化する中で、さらなる低コスト化が実現できないと普及は見込めないのではないでしょうか。

(Mr.ソラン)