目次

■車体周りの空気の流れなどを観察・解析して空力性能向上を図る

●高速走行中の燃費や走行性能を向上させるために不可欠な空力改善試験

クルマの燃費には、軽量化とともに空力特性が重要な役割を果たします。空力特性は、車体の形状以外にもエンジンルーム構造や床下構造などにも影響されるため、車体周りの細部にわたる流れの解析が重要です。

車体周りの空気の流れなど空力特性について計測する風洞試験について、解説していきます。

●風洞試験はなぜ必要

1970年代後半に、オイルショックの影響で燃費が重視され始めると、空力性能が注目されて大きく改善されました。クルマでは個性的なスタイリングとともに、空力を考慮したスタイルや局所的な形状の最適化が求められますが、そのためには空洞試験が不可欠です。

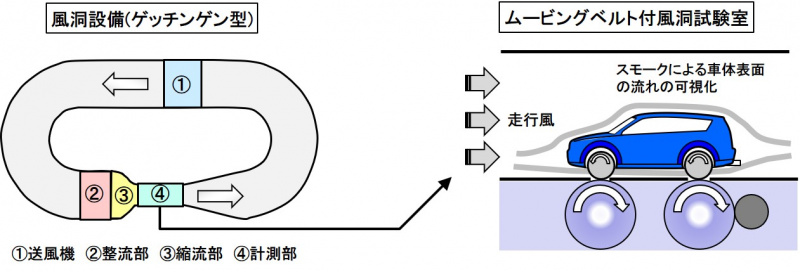

風を受けてクルマが走行することと、静止したクルマの周囲に空気流を与えることは、現象としては同じです。この考えに基づいた設備が、風洞試験装置です。

風洞試験は、室内に空気の流れを作り、クルマの周りの流れを可視化して観察、同時に表面の風速分布や圧力分布を解析して、空力性能を向上させる試験です。

●風洞試験装置の仕組み

風洞試験装置の構成は、効率の良いゲッチンゲン(回流)型が主流で、送風機と整流部、縮流部、計測部から成ります。自動車メーカーが保有している風洞は、実寸のクルマを最大200~300km/hの流速で計測できる大掛かりな設備で、その建設費用も巨額です。

風洞試験は、開発初期にはスケール風洞、開発中期以降は実車風洞を使用するのが一般的です。

・スケール風洞試験

デザイナーのスケッチをもとに、1/4もしくは1/5スケールのクレイモデルを使って、デザイン候補の空力性能を解析します。

・実車風洞試験

フルスケールモデルや試作車など、実車の空力性能を解析します。

初期の風洞装置では、クルマを装置内に単純にセットしてタイヤは回転しないタイプであったため、クルマと接地面に相対速度がなく、実際の流れを再現しないという問題がありました。

最近の風洞装置はムービングベルトを設置して風洞の流速と同じ速度でタイヤが回転するようにし、タイヤ周辺や床下の流れを再現できるようになっています。

これを、ムービングベルト付き風洞装置と呼びます。

●風洞試験の内容

風洞試験では、以下のような計測や解析ができます。

・走行風から受ける力を計測

走行風によって車体が受ける上下、左右、前後の力やローリング、ピッチング、ヨーイングの回転方向の力を計測し、クルマの姿勢や走行安定性を評価します。力やトルク成分の解析のために、3分力や6分力の計測ができる天秤装置が装備されています。

・車体表面の流れを可視化

走行風の流れを、スモークやタフトを使ったトレーサー法やレーザーで可視化することによって、車体表面の風の流れを観察します。流れの衝突や分岐の様子、乱れや渦の発生状況を確認します。

・走行風による圧力を計測

車体各部の表面にどれくらいの圧力がかかっているかを、圧力センサーで計測します。

・走行風による騒音

ドアミラーなどのような突起部からは、風切り音が発生することがあります。特に、高速運転領域で顕著になる走行風による騒音を計測して、車体形状や部品形状の詳細な修正を行います。

空力性能が向上すれば、高速運転中の走行性能と燃費の両方が改善できるので、風洞試験とCFD(流体解析)の2つのアプローチによって、車体細部の形状まで最適化します。

シミュレーションは、現物がない比較的初期の段階では傾向や方向性を判断するのに有効な手段ですが、解析精度については風洞試験の方が優れています。

(Mr.ソラン)