目次

■ダウンサイジングターボと相性がよい

●高圧化するためコストは高くなる

1990年代末に出現した筒内噴射エンジンは、短期間ですぐに市場から消えましたが、最近また注目され始めています。「ダウンサイジング直噴ターボ」というコンセプトに組み込まれ、筒内噴射エンジンのノックしづらさや制御性に優れているという特徴が発揮されています。

最近再び注目されている筒内噴射システムについて、解説していきます。

●筒内噴射システムの歴史

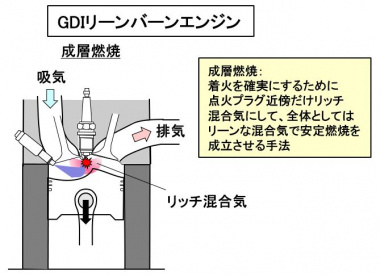

筒内噴射エンジンは、ディーゼルエンジンのようにシリンダー内に直接燃料を噴射するエンジンです。1996年に三菱自動車が発売した「GDI(Gasoline Direct Injection)エンジン」は、リーンバーンを実現した画期的なエンジンでした。トヨタと日産も追従しましたが、耐久性に課題があり、当時の次期排出ガス規制に対応が困難なことから、短期間ですぐに市場から消えました。

最近になって、噴射システムの進化とともに筒内噴射のメリットが再評価されています。現在の筒内噴射エンジンの多くは、リーンバーンは採用していませんが、ダウンサイジングターボシステムと組み合わせています。ダウンサイジング直噴ターボは、10年程前から欧州を中心に普及し、国内メーカーも採用し始めました。

●リーンバーンとは?

リーンバーンとは、空燃比が14.7(理論空燃比)より大きい(例えば30~40)、燃料に対して吸入空気が多い希薄燃焼のことです。三元触媒が使えず排出ガス低減が課題ですが、低燃費技術の目玉として現在も多くのメーカーが取り組んでいます。

●筒内噴射システムのメリット

筒内噴射システムは、ポート噴射システムに対して以下のメリットがあります。

・燃料を直接シリンダー内に噴射するため、より高度に応答性良く、エンジンが制御できます。

・シリンダー内に噴射された燃料は、周囲から熱を奪って気化します。この気化熱によってシリンダー内の圧縮温度が低下し、密度が上がるために吸入空気が増え、出力が向上します。

・シリンダー内の温度が下がると、ノッキングしづらくなります。ノッキングが抑えられれば、圧縮比を上げることができ、出力向上や燃費向上につながります。

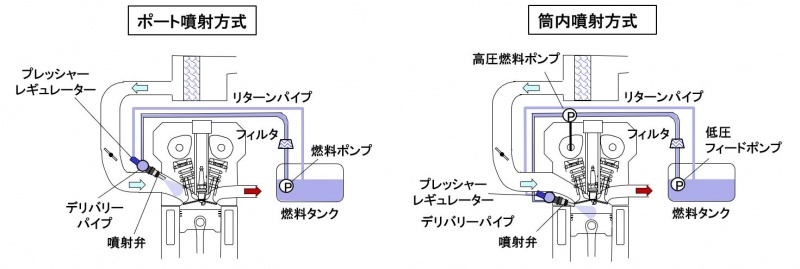

筒内噴射は、圧縮行程後半の圧力が高いシリンダー内に噴射するため、噴射圧力はポート噴射の0.3~0.4MPaに対して、最大50MPa程度まで高めています。そのため、噴射系全体のコストは高くなります。

●筒内噴射システムの構成

燃料(ガソリン)は、燃料タンク内蔵の低圧フィードポンプで吸い上げられて、高圧燃料ポンプに圧送されます。エンジンのカム駆動の高圧ポンプで昇圧された燃料は、燃料デリバリーパイプに圧送されてプレッシャーレギュレーターによって既定の圧力に調整されてから、各シリンダーへ噴射されます。

筒内噴射用の噴射弁は、基本的にはポート噴射弁と同様電磁駆動タイプです。噴射圧が高いので噴射弁の駆動電圧を上げて電磁力を強化しています。また、噴霧の微粒化や分散性を改善するため、複数の噴孔を設ける、あるいは噴射弁の先端シート部にスワール流を発生させるような工夫をしているものがあります。

最近、欧州に追従して日本でも筒内噴射エンジンが増えてきました。

これらのエンジンは、ダウンサイジング直噴ターボという新しい低燃費コンセプトで、筒内噴射システムの特徴を生かしています。ただし筒内噴射エンジンは、噴射弁や高圧ポンプがまだ高価なため、標準エンジンとしてポート噴射エンジンに取って代わるには、もう少し時間がかかりそうです。

(Mr.ソラン)