豊田合成は、車載用電池のシール材に最適な、高温で長時間の力を加えても形状が復元しやすいゴムを作り出す材料技術を確立したと発表しました。

このゴム材料の新技術によって、長期にわたって安定した耐久性が求められる次世代自動車(EV、PHV、FCVなど)用の車載バッテリーユニット等に用いられるシール部品の薄型化、軽量化、長寿命化を達成することができます。

一般に、ゴムは高温で長時間にわたって圧縮し続けると弾性が衰え、「永久ひずみ」が生じるという性質があります。この「永久ひずみ」が発生すると、ゴムのシール性能が低下します。

「永久ひずみ」を防止するためにゴムの弾性を強くした場合、伸びにくい硬いゴムになってしまい、組み立てが難しくなるなど、ゴムのシール部品として不具合が発生します。

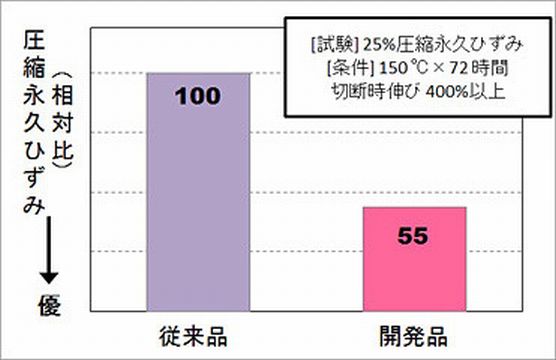

そこで同社は、ゴムに配合する複数の薬品に熱に対する耐久性を向上させる薬品を新たに選定。ゴムの配合設計を最適化することで、元の形状から4倍以上伸びる大きな弾性を持ちながら、圧縮永久ひずみが従来比で約2分の1(同社調べ)となる材料配合技術を確立することに成功しました。

これにより、従来品と比較して形状が約2倍復元しやすいゴムを製造することができます。

この技術は日本ゴム協会の「第71回ゴム技術進歩賞」を受賞しています。同社では、このゴム材料の新技術を利用して、次世代車の車載電池用シール部品のグローバルサプライヤーとして展開することを目指しています。

(山内 博・画像:豊田合成)