日本精工(NSK)は、同社が開発した冷間成形技術で、自動車を省燃費化する電動パワーステアリング(EPS)用の中空一体部品の実現に世界で初めて成功し、ESPの信頼性向上と軽量化を両立できる工法を開発しました。

NSKでは、この中空一体部品を採用したESPを、特に高い燃費効率が求められる中・小型車向けにグローバルで拡販することを目指しています。

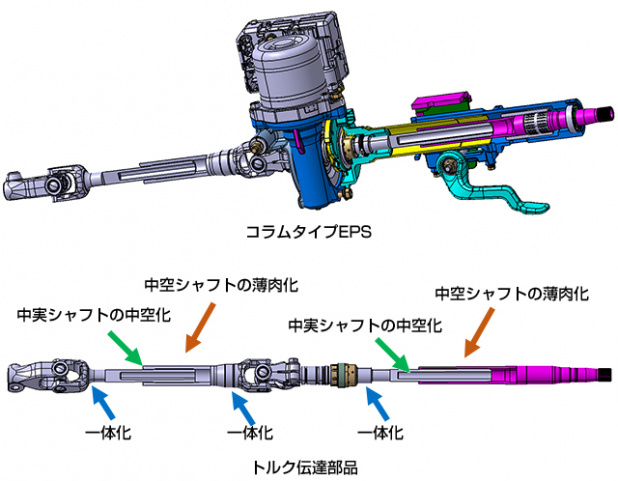

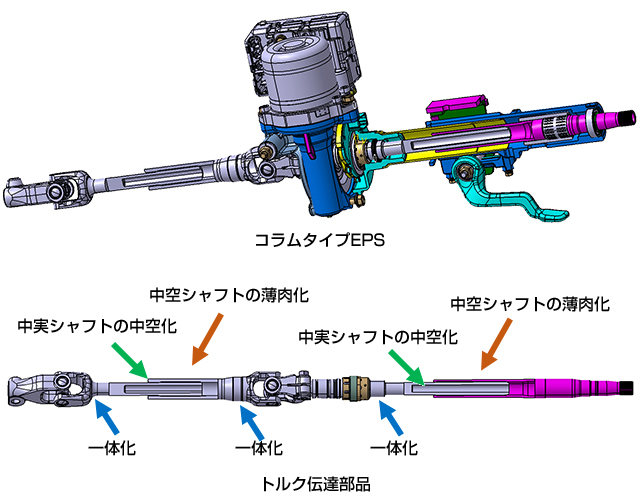

中・小型車向けのコラムタイプESPは、ハンドルにつながるシャフトヨークと、ステアリングアームからのトルクを伝えるトルクセンサシャフトを連結してトルク伝達ユニットを構成し、トルク伝達ユニットに操舵力をアシストするモーターを設けた構造になっています。

今回、NSKが開発した冷間成形技術は、トルク伝達ユニットに採用されています。この冷間成形技術を採用することで、従来では中実だったシャフト部を中空化し、さらに中空シャフトを薄肉化することが可能になり、トルク伝達ユニット単体では従来比約―15%、システム全体でも従来比約―2.5%の大幅な軽量化を実現しています。

同時に、従来2つの部品を接合していた部品を一体成形することも可能になり、安全への信頼性も向上しました。

従来、シャフトヨークは2つの部品を圧入・加締め・溶接という工程で接合しており、トルクセンサシャフトも2部品を圧入・加締め結合で一体化していました。

ところが、新開発の冷間成形技術では、始めから1つの素材から成形し、結合工程を無くすことができ、安全への信頼性が向上するとともに、製造時の溶接を廃止して、CO2を削減することも可能になりました。

自動車には一層の燃費向上が求められており、EPSにも開発の段階から安全性の確保と小型・軽量化を両立することが求められています。

今回の冷間成形技術は、省燃費につながる、ESPの高環境性能化を可能にするもので、今後ESPに限らず、いろいろな自動車部品に普及することが期待されます。

(山内 博・画像:NSK)