目次

■コストと生産性に課題はあるが、軽くて強い理想的な軽量化材料

●航空機やレーシングカーへの採用から一般の量産車への適用が加速

現在クルマにとって理想的な軽量化材料は、軽くて強い「CFRP(炭素繊維強化プラスチック)」です。コストと生産性に課題はあるものの、徐々に適用例は増え、ボディの大部分にCFRPを使ったクルマも登場しています。

現在最も注目されているクルマ用材料CFRPについて、解説していきます。

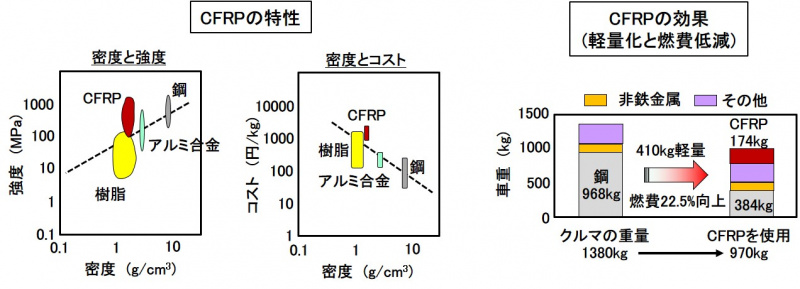

●CFRPの何がすごい

CFRPは、樹脂に強化材として炭素繊維を混ぜた炭素繊維強化プラスチックです。高価ですが、軽くて強い、硬くて寸法精度が高いなどの特徴から、航空機はもとよりクルマへの適用が進んでいます。

CFRPの比重は約1.8で鋼(比重7.8)の約1/4、強度(引張強度/比重)は鋼の約10倍です。

NEDO(新エネルギー・産業技術総合開発機構)の試算によると、ボディフレームやフードなどにCFRPを適用すれば、1380kgの車両が410kgも減らせる、約30%の軽量化が実現できるとのことです。これだけ軽量化できれば、燃費は22.5%低減できます。

●CFRPの課題

最大の課題は、コストと生産性です。

CFRPのコストは、2017年時点で1500~7000円/kgで、鋼の10倍です。

一般的なのは、航空機のフレームなどに使われる、エポキシ樹脂などの熱硬化樹脂に炭素繊維を混ぜて造る熱硬化性CFRPです。ただし、これは高温高圧の圧力釜、オートクレーブを使って成形するため、加工終了まで2~4時間かかり、クルマのような大量生産には向きません。

現在クルマ用として開発が進められているのは、熱可塑性樹脂を使うCFRPです。CFRTP(炭素繊維強化熱可塑性樹脂)と呼ばれ、熱硬化性CFRPよりも成形時間を大幅に短縮でき、大物ブレスの成形でも数分以内、小物部品であれば30秒以内で成形できます。

これなら大量生産も可能なので、クルマ用として開発が加速され、採用も徐々に増えています。

●CFRPの適用例

CFRPは、すでにいろいろな部品に採用されています。例えば、ボンネットフード、リアスポイラー、プロペラシャフトなどです。

・ボンネットフード

ボンネットフードに世界で初めて採用したのは、日産・スカイラインGT-Rです。アルミ製に対して 30%の軽量化を実現しました。参考値ですが、ボンネットフードの重さはCFRP製で8kg、アルミ製で12kg、鋼板で20kgです。

・プロペラシャフト

三菱・パジェロや日産・フェアレディZなどがプロペラシャフトに採用しています。高い剛性によって中間軸も省けて、部品全体で50%の軽量化が達成できます。さらに、静粛性や走行性能の向上にも寄与しています。

・バックドア

トヨタ・プリウスPHEVで採用し、アルミに比べて40%の軽量化を実現しています。

・FCV(燃料電池車)

トヨタ・ミライ(FCV)の高圧水素タンク用炭素繊維、その他燃料スタックの電極基材用カーボンペーパーに利用しています。

●CFRP適用車

車両のボディ構造に積極的にCFRPを採用した例としては、スポーツタイプのトヨタ・レクサスLFAと電気自動車のBMW・i3があります。

トヨタ・レクサスLFAは、前後フードとルーフにCFRPを使い、ボディをCFRP65%/アルミ35%の比率で構成しています。

BMW・i3は、大量のリチウムイオン電池搭載による車重増加をキャンセルするため、量産車としては異例に多い約100kgのCFRPを使ってボディのキャビンを構成しています。

CFRPは、航空機やレーシングカーへの採用から、いよいよ一般の量産車への適用が加速しています。

課題のコストと生産性は直接リンクしており、生産性が上がれば採用しやすくなり、使用量が増えればコストも下がります。より一般的な材料となるには、熱硬化性CFRPの成形時間の短縮と、熱硬化性CFRPの弱点が克服できる熱可塑性CFRTPの進化が今後のカギと言えます。

(Mr.ソラン)