GRMNの開発全般を担当するスポーツ車両統括部 野々村主管によると、今回の生産方式を採用したことで分解作業や無駄な部品購入を抑制、約37万円のコスト低減を実現しているとのことでした。

元町工場全体の責任者である二之夕(にのゆう)工場長のお話では、これまでのクラウンなどに加えて、以前にレクサス「LFA」、そしてFCVの「MIRAI」(ミライ)、さらに今回の「86GRMN」と、難しいクルマの組立てにチャレンジしており、「匠」の技術伝承の意味でも、引き続き難易度の高いクルマの生産についてもチャレンジしていきたいとのことでした。

いよいよ、86GRMNの組立て現場であるLFA工房へ。

ロボットを使わず、ハンドワークの要素が多いため、以前にレクサスLFAが生産されていた専用ライン“LFA工房”において、特別な訓練を受けた10名強の専任者により、2台/日(4時間で1台車完)のペースで丁寧に組立てられていました。

最初にCFRPパーツ(フードインナー)の成形工程から視察していきます。

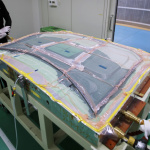

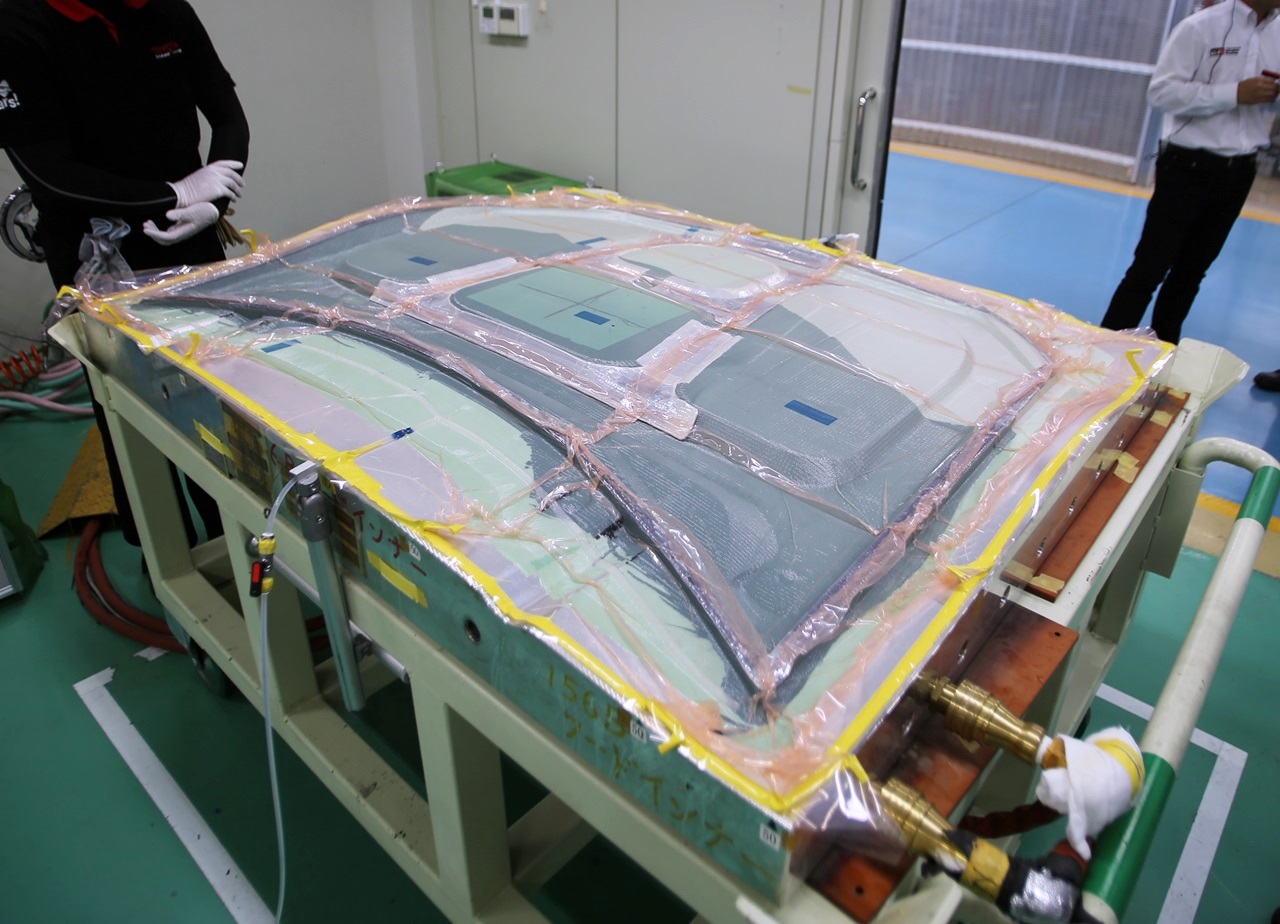

80~90℃に熱したアルミ金型の上にカーボンシートを乗せ、しっかり金型に密着させた後、浸透性の高い熱硬化性エポキシ樹脂を注入、真空引きによりカーボンシートに樹脂を含浸させて成形します。

この工法は比較的新しい「VaRTM」(バキューム・レジン・トランスファー・モールディング)と呼ばれているもので、金型が片面で済むことや、大掛かりな圧力釜を必要としないことから、コストを抑制できるメリットがあります。

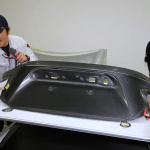

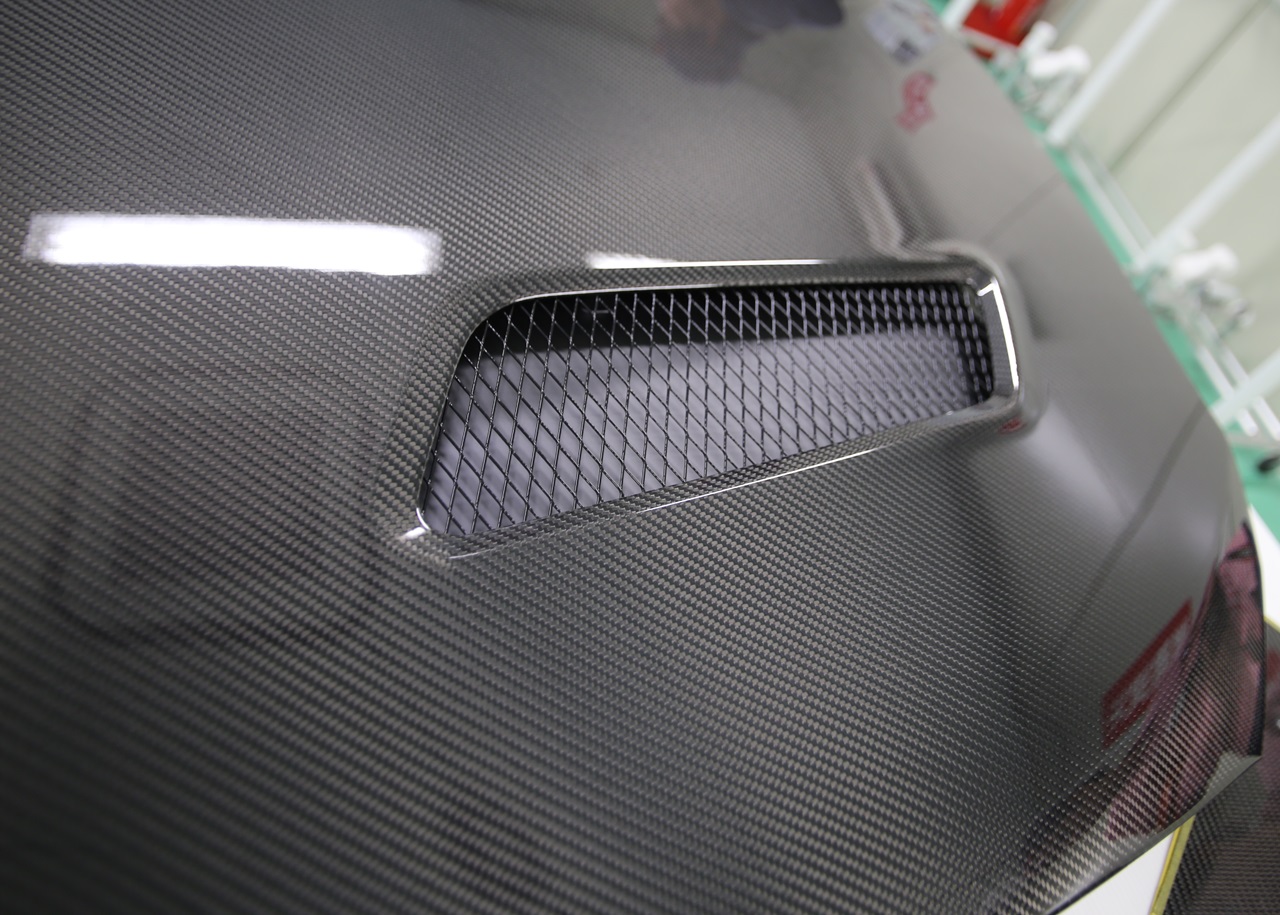

そして製品となったフードASSYがこちら。

アウターとインナーを接着・合体させた後、アウターの表面を仕上げ、クリア塗装を吹いて完成です。

濡れているかのようなツヤや奥行き感が品質の高さを感じさせます。