石川氏はトヨタのクルマづくりについて、ひとつのラインで複数の車種を生産する1個流し生産方式を基本にしていて、単一の車種を生産するロット生産方式と比較して、生産技術的に難しいことが多いが、あえて1個流し生産方式に挑戦していく、と強調しました。

石川氏は、もっといいクルマづくりを実践するには、生産部門は設計の図面通りに作るだけではダメで、生産部門のアイデアを設計に反映させることが必要だと力説。

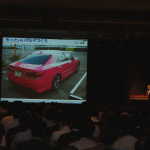

例えば、リアのホイールアーチとタイヤとの隙間を小さくして、クルマを美しくするには、生産部門のアイデア・工夫を設計にフィードバックしなければ、実現できなかった、と体験を語ってくれました。

このホイールアーチとタイヤの隙間を小さくする工夫については、先日の豊田章男社長による「クラウン」のマイナーチェンジ発表の際に、社長自ら説明してくれて、担当者の石川氏としては「大変うれしかった」と正直な感想を吐露していました。

また、生産部門の人間もクルマを造るだけではなく、クルマを評価する能力も必要である、との観点から、テスト・ドライブを実施するための社内資格を生産部門の担当者に取得させて、生産部門の人間がクルマをテスト・コースで評価するという取り組みも始めている、とのことです。

さらに「いいクルマづくりをしていても、リーマン・ショックのような予期しない出来事で打撃をうけることもある。リーマン・ショックの際には、実際に売り上げが下がったのは、わずか2割程度だったのに、トヨタが赤字に転落してしまった」と、苦境時の体験についても言及しました。

石川氏によると、リーマン・ショックから立ち直るためにしたことは、全工程の見直し作業で、その過程で気づかない間に固定費が増えてしまっていたことが明らかになり、リーマン・ショックからの打開策を策定することができた、そうです。

石川氏による基調講演は、日頃知ることができない、クルマづくりの真相にふれることができ、われわれ一般ユーザーにとっても興味深いものでした。

(山内 博)