目次

■クルマ1台に使われる鋼板は大小合わせて100枚以上

●近年は高張力鋼板の使用が進む

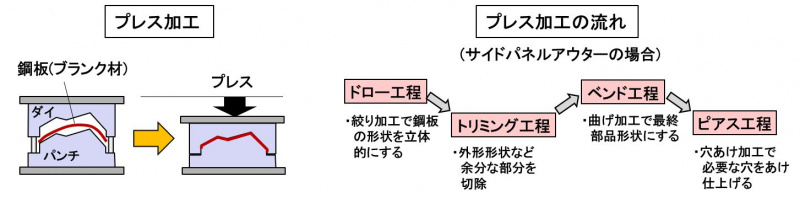

製造ライン最初の工程であるプレス工程は、鋼板を型に合わせてプレスすることによって、ボディのルーフやフロア、サイドパネルなどの主要パネルを成型します。

軽量化と高強度の両立が求められる主要部品のベースをつくるプレス工程とプレス加工技術について、解説していきます。

●プレス工程の流れ

プレス加工に使われる1mm程度の鋼板は、鉄鋼メーカーからロール状のコイルで搬入されます。

鋼板コイルは、まず平らに伸ばし、圧縮や引張りなどの力を加えて歪のない均一な平板にします。ボンネットやサイドパネルなどの大きさに合わせてブランキングマシーンと呼ばれる専用のカッターで切断します。

使用する鋼板は、ボディの部位によって大きさや材質、厚みも異なりますが、大小合わせると1台当たり100枚以上使われます。

切断された鋼板は、それぞれの部品の金型を挟んだプレス機でプレス(大きなものでは、3000トン以上で加圧)して、部品の形に成型します。1回のプレスでなく、何回かのプレスによって部品形状に仕上げます。

●プレス加工法

サイドパネルのような大物部品のプレス加工では、「ドロー工程」「トリミング工程」「ベンド工程」「ピアス工程」の4工程で完成させるのが一般的です。

ドロー工程でおおまかな大きさと立体形状に成型され、次のトリミング工程で余分な外形形状を切断します。ベンド工程で細かな曲げ加工を行い、ほぼ最終の部品形状になります。最後に、ピアス工程で必要な穴あけなどを行い、完成します。

●金型のゴミ嚙み

プレス加工は大きな圧力でプレスするので、プレス金型に入り込んだミクロン単位のゴミや塵によって、パネルに微妙な凹凸ができることがあります。金型のゴミ噛みには細心の注意が要ですが、万一パネルにわずかな凹凸が発生した場合は、状態にもよりますが現場の熟練工が叩いて修正します。

●プレス加工で使う材料

従来から自動車用の大物プレス部品の主要材料として使用されているのは、冷間圧延鋼板です。最近は軽量化のため、冷間圧延の高張力鋼板(ハイテン)の適用が急速に進んでいます。

一般の鋼板は、引張り強さ270~310MPa程度ですが、高張力鋼板は340MPa以上の引張り強さがあり、最近は1470MPaの高張力鋼板までクルマ用に適用されています。高張力鋼板を使えば、強度を確保しながら板厚を薄くできるので、軽量化できます。

ただし高張力鋼板では、強度が強くなるほど成型性が悪くなります。そのため、初期は高張力鋼板の使用は、センタピラー内部の補強材やサイドシル、サイドメンバーなど形状が単純な部位に限られていました。最近は成形技術の改良が進み、適用範囲は広がっています。

●ホットスタンプ

欧州を中心に、ホットスタンプ(熱間プレス)の適用が進んでいます。ホットスタンプは、鋼板を加熱して柔らかい状態で成型する技術で、超高張力鋼板などの成型に適するほか、形状の自由度が高いのが特徴です。冷間プレスでは難しい複雑な形状の部品用として、ホットスタンプの需要が高まっています。

ただし、生産性では冷間プレスに劣るので、現状は熱間プレスと冷間プレスを使い分けています。

プレス加工は、一般の機械加工と比べて、加工時間が短く、加工精度がプレスの型で決まることから大量生産に適した加工法です。

以前はプレス成型性については、形状の複雑さや微妙な調整のために、熟練設計者の経験に頼る部分が多々ありました。最近はプレス成型のシミュレーション技術が進み、精度良く事前検討ができるようになっています。

(Mr.ソラン)