ホンダとして新しい生産方法を数多く採り入れられている新型NSXらしい挑戦といえそうで、クレメント ズソーザ氏が率いるチームは、「既存の考え方にとらわれない、新たなものづくりへのチャレンジを続けてきた」と語っています。

同氏はオハイオ州の工場に入社後、2年間日本の研究所で働き、ホンダにおけるキャリア、そして新型NSXのプロジェクトへの関わり方で大きな意味があったとしています。

日本駐在中は、98年式のアコード発売に際して日米の調整役、そしてボディ設計にも携わり、彼のデスクの先(柱何本分か向こう)に現在の八郷社長のデスクがあったそうで、異なるプロジェクトに携わっていたものの、生産手法や英語表現について八郷社長からよく相談を受けたそうです。

また、当時のアコードの試作が初代NSXの生産工場でもあった栃木の高根沢工場でも行われていたため、NSXが生産されている様子をよく見ていたという逸話も披露。

当時は将来自分がNSXをつくり、専用工場に携わるとは夢にも思っていなかったそうで、何かの縁を感じていたようです。

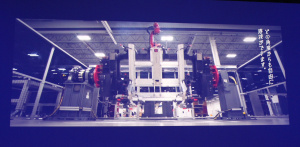

そして、新型NSXの専用工場は、日米の開発チームとともにNSXの設計を詳細に検討し、高根沢工場、熊本工場、そして世界中のスーパースポーツの工場をベンチマークとして立ち上げられています。

詳細な検討の結果、導き出されたのが「革新的な生産技術と、熟練技術者による職人技の調和」で、とくに溶接、ボディ組立、塗装、最終組立、品質確認における革新的技術の確立が大きな挑戦だったとのこと。

中でも新型NSXの動的ねじり剛性は、ライバルと比較しても約3倍に達しているそうで、最新の接合技術により実現。

また、3.5LのV6ツインターボエンジンは、組立からバランス調整まで一基あたり6時間かけ、アンナ工場のエンジン専門の匠が担当。エンジン、9速DCT、ダイレクトドライブモーター、フロント・ツインモーターユニットを一基ずつベンチテストと慣らし運転を行い、「納車後すぐに最高の走りを約束する」としています。

エンジンは、QSD(品質安定化設計)に持ち込まれ、2000rpmで5分間、つぎに3000rpmで20分間、4000rpmでさらに20分間慣らされるそう。

溶接のセクションは、完全自動化された高精度なミグ溶接を採用。こちらは薄板鋼板の溶接に適しているうえに、不活性ガスのコストを抑制できるアメリカではポピュラーな溶接方法。

8台のロボットが正確に900カ所に高精度ミグ溶接を行い、100%自動化により正確な溶接とボディ構造の精度を担保。さらに、全方位からアクセスできるため最高精度の溶接が可能としています。クルマが回転しながらどの角度からも自由に溶接ができるのは、見ていて圧巻でしょう。

塗装では、外装パネルは個別に塗装されるなど細部にまで配慮されているほか、組立は匠の技と最先端のロボット工学が活用されているそうです。ボルトはすべて熟練技術者による手締めで、12の組立ラインをそれぞれ14名の技術者が担当し、各プロセスに1時間要するとのこと。

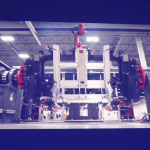

最後の品質検査では、シャーシの目視、アライメントとヘッドライトの調整、ダイノテスト、シェーカーテスト、シャワーテストなどが行われてラインオフとなります。

(文/写真 塚田勝弘)