クルマを企画して作ることができる会社ですよね(もちろん、その後に流通させてアフターサービスの面倒を見るこことができなければ実際には成り立たないでしょう)。

このクルマを作るという意味は、いいクルマの企画を出して開発し、どんな一台に仕上がっているか、に目がいきがちですが、それを効率良く大量生産できて世界で販売させることができなければ現在の自動車メーカーとは言えないわけです。

今回、日産の伝統ある追浜工場を見学させてもらい、そんなことを感じました。

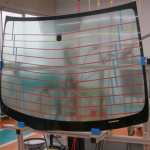

1961年に創業を開始し、2014年で53周年となる追浜工場は、日産の屋台骨を支えてきたブルーバードやセドリックなどの生産から始まり、現在ではリーフ、キューブ、ジューク、シルフィなどを作っており、電気自動車もガソリン車も混流させているのが特徴です。

実は日産グループの生産台数のうち、日本国内で生産されているのは2割程度。グローバル企業であるのだから当たり前だとも言えますが、そんなに少なくなっていたのか、という気もします。

では、国内生産はどんどん減らし、海外で安いコスト、販売/使用拠点に近い場所で作っていけばいいか、と言えばそうではありません。モノ作りは一台のクルマの開発だけでなく、それをいかに生産するかも開発していかなければならないからです。

そこで日産では追浜工場をはじめとして、国内の生産拠点をグーロバル・マザープラントと位置づけています。グローバル・マザープラントとは、世界各国に作られる生産拠点で、いかに生産するか、生産する人を育てていくかなどを研究開発するという役割を持つわけです。

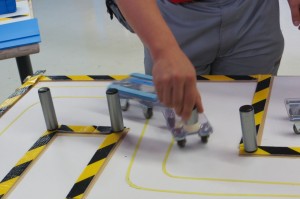

例えば、工場のラインに運ぶ部品は無人の機械が自動的に持っていったり、作業する部位の高さを作業する人にあわせてラインに流れている車両の高さが1cm単位で変化できたりする工夫がなされています。

そういった工夫、日本で古来から使われる「からくり」の仕組みをドンドン開発し、世界拠点に発信する役割を担っているのです。