目次

■車の吸排気系システムとは

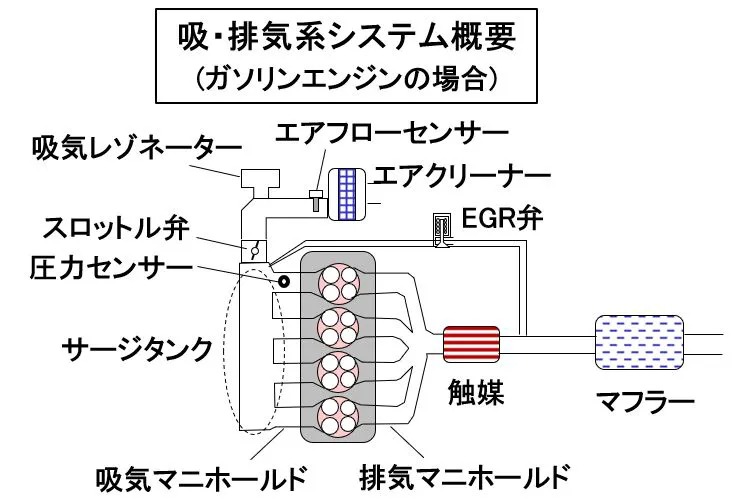

燃焼に必要な空気をエンジンのシリンダーに供給し、シリンダー内で燃焼した後、不要な燃焼ガスをシリンダーから排出するのが、吸・排気系システムの役目です。

スムーズにガス交換をして高出力を実現するだけでなく、燃費や排出ガスを低減するために、さまざまな機構やシステムが搭載されている吸・排気系システムについて、解説していきます。

吸・排気系システムの役割

吸・排気系システムの役割は、主として下記の4つです。

1つ目は、吸・排気効率を上げて、シリンダー内に大量の吸気を充填して出力を向上。2つ目は、吸気と排出ガスの絞り抵抗を減らして、ポンピング損失低減による燃費向上。3つ目は、触媒による排出ガスの低減。最後は、マフラーによる騒音の低減です。

吸気系システム

吸気系システムは、燃焼に必要な空気量を調整し、ECUが演算に使う吸入空気量を計量します。

吸入空気は、シリンダー内のピストンが下降することによってシリンダー内に吸い込まれるので、吸気圧力は負圧です。ターボなどで過給すると、吸気圧は正圧になります。

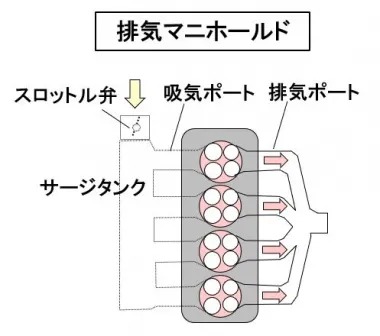

吸入空気は、まずエアクリーナで空気中の塵、ゴミなどが除去され、エアフローセンサーで流量が計量されます。その下流のスロットル弁によって吸入空気量が必要な量に調整され、サージタンク付の吸気マニホールドから各気筒のシリンダーの中に供給されます。

また、吸気脈動に起因する吸気騒音を低減するために、吸気レゾネーターが装着されているケースが多いです。

充填効率

吸気効率の指標として、一般的なのは充填効率です。

体積効率は、1回の吸気行程で吸入した実質的な空気量を排気量(行程容積)で割った値です。これを標準状態(大気圧760mmHg、20度、湿度60%)における値に正規化したのが充填効率です。

排気量と同量の空気がシリンダー内に供給された場合、充填効率は100%です。

排気系システム

燃焼ガスは高圧なので、排気弁が開くと同時に噴出し、その後もピストン上昇によって排気系システムを通じて大気に放出されます。充填効率を上げるためには、フン詰まりにならないように、効率よく燃焼ガスを排出することも重要です。

各気筒から排出された燃焼ガスは、排気マニホールドへ排出され、排気管へ集められます。その後、触媒によって有害ガスが浄化され、マフラーによって排気騒音が低減されます。

吸気系と同様、損失が大きいと出力が低下するので、触媒とマフラーは極力、圧力損失を小さくすることが肝要です。

排気干渉の回避

各気筒の燃焼ガスの排出タイミングは、クランク角で180度ずれています。その結果、排気マニホールドの集合部では、他の気筒と互いに干渉しあって逆流するなどの現象が起こります。この排気干渉によって、スムーズに排出ガスが抜けなくなり、充填効率が下がります。

これを回避するため、気筒ごとの排気管の長さや集合方法、形状などが最適化されます。

EGR(Exhaust Gas Recirculation)システム

EGRシステムは吸・排気系ではありませんが、排出ガスの一部を吸気系に戻すという点から、吸・排気系と重要な係わりがあります。

EGRは、排出ガス(不活性ガス)の一部を吸気系に還流して、燃焼温度を下げ、NOxを低減する代表的な手法です。不活性ガスが吸気に混ざることによって、同一出力を得るためのスロットル開度が大きくなるため、ポンピング損失が減少し燃費が向上する効果もあります。

高出力だけを追求するのなら、エンジンに多くの空気を吸入して、スムーズに燃焼ガスを排出するような吸・排気システムで十分です。ところが最近の吸・排気系には、燃費や排出ガスを低減するためのさまざまな機構やシステムが搭載され、複雑化しています。

本章では、多くの役目を担って複雑化している吸・排気システムについて、詳細に解説します。

■エアフローセンサーとは

吸気系システムの上流に位置するエアフローセンサーは、エンジンに吸入される空気量を精度良く計測するため、ほぼすべてのエンジンに装着されています。

エアフローセンサーとして一般的に採用されている、ホットワイヤ流量計とカルマン渦流量計、また、吸気圧から吸入空気量を推定する方法について、解説していきます。

吸入空気量の計測

エンジンを運転状況に応じて適正に制御するためには、時々刻々と変化する吸入空気量を正確に計測する必要があります。その方法は、直接吸入空気量を計測するLジェトロ方式が一般的ですが、吸気の圧力や密度から推定するDジェトロ方式の採用例もあります。

Lジェトロ(マスフロー)方式は、エアクリーナーとスロットル弁の間に、ホットワイヤ式やカルマン渦式などの流量計を装着し、直接、吸入空気量を計測します。

ガソリンエンジンが、酸素(O2)センサーと三元触媒を使ったフィードバック制御による排出ガス対応するようになってからは、ほとんどが計測精度の高いLジェトロ方式を採用するようになりました。

一方で、Dジェトロ(スピードデンシティ)方式は、直接吸入空気量を計測するのではなく、スロットル弁より下流に圧力センサーを取り付け、吸気圧力から吸入空気量を推定します。

かつてはレスポンスの良さを生かして、スポーツ車の高出力エンジンに採用されていましたが、最近、採用例は少なくなりました。

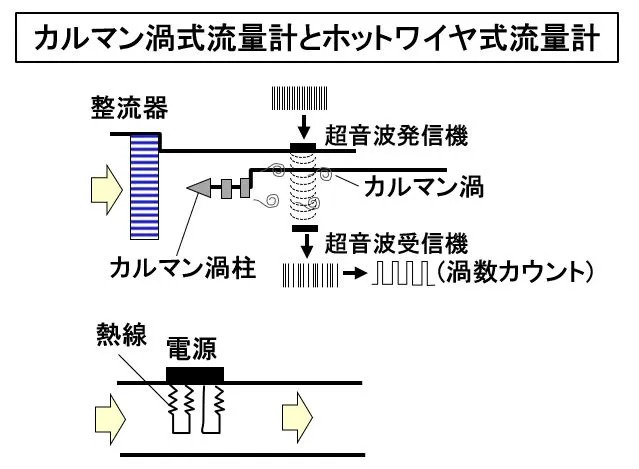

カルマン渦式流量計によるLジェトロ方式

流れの中に柱状の障害物があると、その下流には渦が発生します。その渦の数と流速には比例関係があるため、渦の数をカウントすることで吸入流量が求められます。

カルマン渦が発生した空気の下流に超音波を発射して、渦の数に応じて超音波の波形が変化することを利用して、吸入空気量を計測します。光学的に渦数を計測する手法もあります。

かつて三菱自動車が採用していましたが、圧力損失が発生するため現在、採用例はほとんどありません。

ホットワイヤ式流量計によるLジェトロ方式

ホットワイヤ式エアフローセンサーは、白金の発熱線を流れに中に置き、空気の流れによって奪われる熱量から吸入空気量を求めます。

電流によって加熱した白金熱線を空気が通過すると、熱を奪って抵抗が変化します。流速が速いほど多くの熱が奪われ、抵抗が低くなって電流量が増えます。熱線の電流量を検出すれば、空気流量が計測できるというわけです。

原理的に質量流量が検出できるので、大気圧や気温の変化の影響を受けない扱いやすい特徴があります。白金熱線の抵抗は汚損の影響を受けやすいため、熱線の前後に汚損防止用のスクリーンが設けられています。

圧力センサーによるDジェトロ方式

スロットル弁下流の吸気マニホールドに圧力センサーを取り付け、吸気圧力とエンジン回転から吸入空気量を推定します。電子制御噴射システムの採用初期には一般的な手法でしたが、現在採用例は少なくなりました。

エンジンに近い吸気圧力から空気量を推定するので、空気量変化の応答性に優れている特徴があります。一方、直接空気量を計測するのではなく、あくまで推定なので計測精度は劣ります。

特にEGR導入時には、吸気圧力が吸入空気量とEGR量を含めた量を代表するので、吸入空気量の正確な推定ができないという課題があります。

運転条件に応じて変動する空気量を応答良く計測することは、車のレスポンスや燃費、排出ガス性能にとって非常に重要です。

最近は、排出ガス(NOx)低減や低燃費のために、大量のEGRを導入するエンジンが多いため、吸入空気量だけでなく、EGR量も計測する必要があります。両者を精度良く計測するため、エアフローセンサーと吸気圧力計測を併用するのが、一般的です。

■吸気レゾネーターとは

エンジンンの吸気系管内には、間欠的な空気の吸い込みによって吸気脈動が発生します。この吸気脈動が特定のエンジン回転で共鳴を起こし、大きな吸気音となって問題となることがあります。

吸気系上流に装着するレゾネーターの吸気音低減原理と効果について、解説していきます。

なぜ吸気音は発生するのか

エンジンは燃焼に必要な空気を間欠的に吸入するため、吸気系の管内には脈動が発生します。吸気脈度は、吸気弁付近で発生した負圧波が上流の吸い込み口へ伝播し、解放端で反射することによって発生します。

吸気音は、特定のエンジン回転数で共鳴が起こり、吸気脈動が増幅することによって発生します。また共鳴の発生は、吸気脈動の周波数を決定するエンジン回転と、吸気系の管長や管径など吸気系レイアウトに依存します。

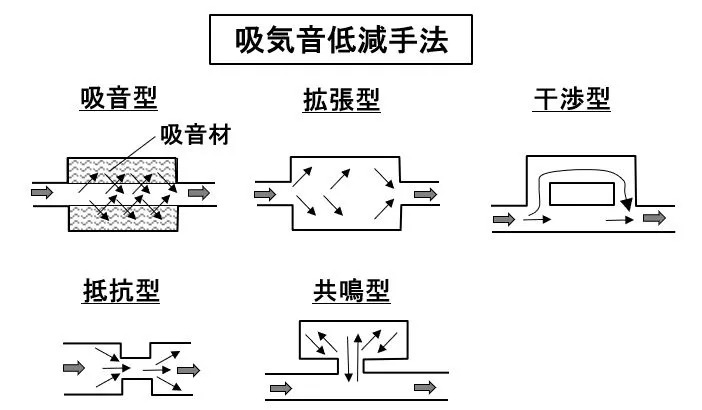

吸気音の低減手法

吸気音の低減には、大きく分けて5つの手法があります。

・吸音型

吸音材といわれるグラスウール(ガラス繊維)を使って、主に高周波の騒音を低減させます。音のエネルギーの一部が、グラスウールの振動に変換されて音が減衰されます。

・拡張型

容積を持つエアクリーナーやサージタンクが相当し、低・中周波の低減に有効です。パイプから出てきた音圧が一気に広い空間に解放されることで、音のエネルギーが減衰します。また内部の壁で反射が繰り返され、音が減衰します。

・干渉型

他系統の音同士を干渉させ、逆位相の周波数を組み合わせて低減します。特定周波数の低減はできますが、対応できる周波数域は狭いです。

・抵抗型

通路を一時的に絞ることで、広範囲の周波数域で低減が可能です。圧力損失が発生するので、使用は限定されます。

・共鳴型

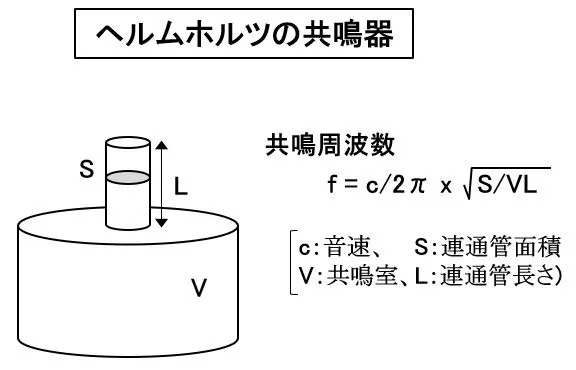

ヘルムホルツの共鳴器の原理を利用したレゾネーターです。詳細は、後述します。

共鳴型レゾネーターによる吸気音の低減原理と効果

吸気系の上流に一定容積の共鳴室を装着する吸気レゾネーターは、「ヘルムホルツの共鳴器」の原理に基づいて、吸気音を低減します。

レゾネーターは、以下の式で示す特定周波数の低減に有効です。

f (共鳴周波数) = c/2π×√(S/VL) (c:音速、S:連通管面積、V:共鳴室容積、L:連通管長さ)

共鳴室の容積と連通管の径、長さによって決まる特定周波数で共鳴室内の圧力が振動し、共鳴室内の反射波によって振動が減衰し、また連通管を流れが往来するときの摩擦によって音のエネルギーが低減します。

共鳴室の容積が小さいと振動幅が小さくなり高周波成分の低減、容積が大きいと振幅幅が大きくなるので低周波成分の低減に有効です。

複数の周波数成分の音を低減するために、共鳴室を分割する、あるいは複数の共鳴室を設ける場合もあります。

低周波数の吸気音は、拡張型のエアクリーナーである程度は低減できますが、中・高周波の吸気音は共鳴型レゾネーターで低減するのが一般的です。レゾネーターの取り付け位置は、吸気音の低減効果だけでなく、吸気効率にも影響するので注意が必要です。

騒音の改良は、「もぐら叩き」のようです。何かを抑えると、それまでマスクされて目立たなかった成分が際立つようになります。

加速とともに増大するリニア感がある音は、不快でなく、むしろ加速感を表現するために必要です。ところが、特定条件の共鳴で唐突に発生する吸気音は、ドライバーを不快にさせる騒音なので、改良が必要です。

■スロットル弁とは

エンジンは、ドライバーのアクセルペダルの踏み込み量に応じてスロットル弁を開閉し、吸入空気量を変化させてエンジンの出力や回転数を制御します。

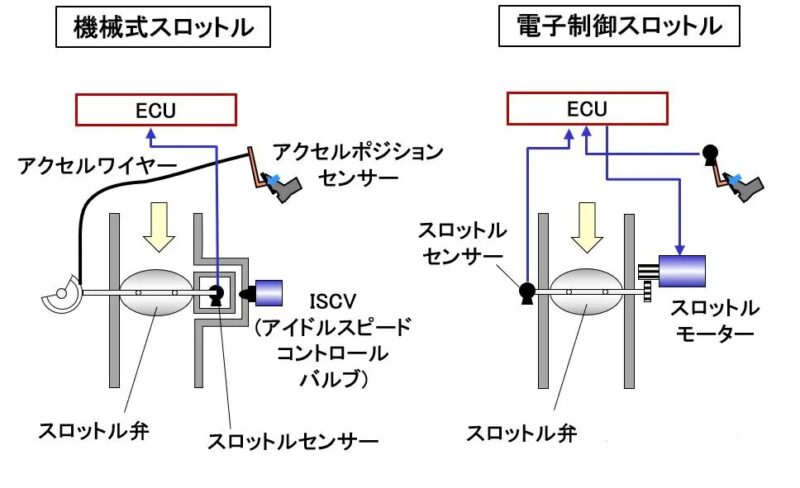

アクセルペダルとスロットルをワイヤーで直接繋いだ機械式スロットルと、最近のほとんどの車が採用しているモーター駆動の電子制御式スロットルの2方式について、解説していきます。

スロットル弁の役割

ドライバーは、アクセルの踏み込み量で車のスピードを制御します。エンジンは、アクセル開度に応じてスロットル開度を調整し、吸入空気量の増減によってエンジンの出力やエンジン回転数を制御します。

スロットルシステムには、2方式あります。

アクセルとスロットルをワイヤーで繋ぎ、アクセルペダルの踏み込み量に応じて直接スロットル開度を調整する機械式スロットルと、アクセルとスロットルをワイヤーでなく電気的に繋いだ電子制御スロットルです。

燃費規制や排ガス規制が厳しい現在では、ほとんどのエンジンが高精度に空気量調整ができる電子制御スロットルを採用しています。

機械式スロットルシステム

2000年以前のエンジンでは、スロットルはワイヤーで直接アクセルと繋いでいました。微妙なスロットル開度調整ができないため、最近の燃費規制や排出ガス規制には対応が難しく、現在、採用例は少ないです。

特にアイドルのような吸入空気量が少ない運転条件では、スロットル開度による微妙な空気量制御ができないという課題がありました。多くは、アイドル安定化のためにスロットル弁にバイパス通路を設けたISCV(アイドルスピード・コントロールバルブ)システムを採用しています。

アイドリング時の補正

アイドル運転は、エンジンの出力とフリクションが釣り合った状態です。

例えば、エアコンをつけてエンジンの負荷が大きくなると、空気量をわずかに増やすなどしてエンジン出力を補正しなければ、すぐにエンストしてしまいます。

このようにアイドル時は、外乱に対するロバスト性(堅牢さ、頑強さ)が低いので、応答性と精度の高い補正制御が要求されます。

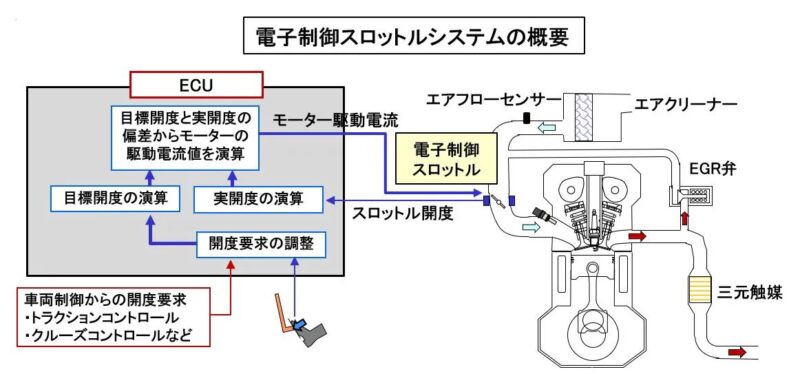

電子制御スロットルシステム

電子制御スロットルは、ドライバーのアクセルペダルの踏み込み量による出力要求を、ケーブルでなく、電気信号として受信してスロットルを制御します。アクセルとスロットルが物理的に切り離されているので、「スロットルバイワイヤー」方式と呼ばれます。

最大のメリットは、出力調整だけでなく、燃費や排出ガス低減の要求に応えるため、アクセル開度とは独立して空気量が制御できることです。

まず、アクセルペダル開度センサーの情報から、目標スロットル開度を演算します。それをスロットルの実開度と比較して開度偏差を求めて、目標スロットル開度になるようにスロットルモーターを駆動させます。

トラクションコントロールやクルーズコントロールなど車両制御のための出力制御にも、高精度な電子スロットル制御を活用しています。

電子制御スロットル(ドライブバイワイヤー)の実用化によって、エンジン制御の自由度が大幅に向上しました。

低燃費や低排出ガスのための高精度なエンジン出力制御や、運転支援や自動運転などの車両制御のために高応答なエンジン出力制御ができることは、大きなメリットです。

■吸気マニホールドとは

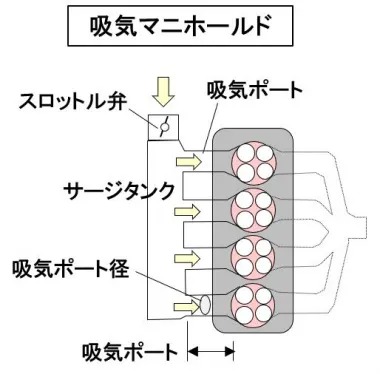

吸気マニホールドの役割は、エンジンの各シリンダーに吸入空気をできるだけ多量かつ均等に供給することです。そのためには、吸気マニホールドの吸気ポート内に発生する吸気の慣性や脈動を効率よく活用することがポイントです。

吸気マニホールドの最適化の考え方について、解説していきます。

高出力を実現するには

エンジンのトルクを向上するためには、吸入空気量を増やす、充填効率を高めることが最も効果的です。吸気流れの動特性を利用して充填効率を上げる手法として、慣性効果と脈動効果があります。

そのためには、吸気系全体、特に吸気マニホールドの吸気ポート径や吸気ポート長、サージタンク容量などを最適化することが重要です。

サージタンクは、スロットルの下流に設けられ、吸入空気はそこから吸気ポートを通して各気筒のシリンダーへ分配されます。

サージタンクには、吸入空気の気筒間干渉を避け各気筒へ均一に分配するために、ある程度の容積が必要です。ただし、大きすぎると吸入空気の応答性が悪化するので、一般的にはエンジン排気量程度の容積が設定されます。

充填効率

吸気効率の指標として、一般的なのは充填効率です。

体積効率は、1回の吸気行程で吸入した実質的な空気量を排気量(行程容積)で割った値です。これを標準状態(大気圧760mmHg、20度、湿度60%)における値に正規化したのが充填効率です。

排気量と同量の空気がシリンダー内に供給された場合、充填効率は100%です。

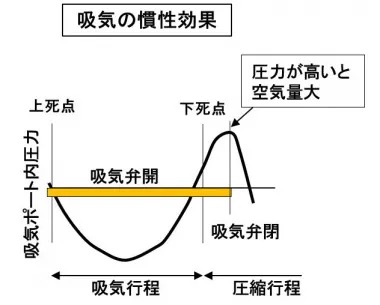

慣性効果は、吸気の慣性力を利用してより多くの空気をシリンダー内に押し込む方法です。

吸入行程で、ピストンが下降し始めると空気がシリンダー内に入ってきます。気柱(管の中の柱状の空気)の慣性によって、ピストンが下死点を過ぎて上昇し始めてもまだ入ってくるので、吸気ポート内の正の圧力が最も高くなった(空気の密度が高い)時に、吸気弁を閉じます。

こうすることで、充填効率は最大になり、条件によっては充填効率が100%を超えることもあります。

脈動効果

エンジンは燃焼に必要な空気を間欠的に吸入するため、吸気弁付近で発生した負圧が吸い込み口へ伝播し、解放端で反射することによって、吸気ポート内には吸気脈動が発生します。この脈動の正の圧力波が吸気弁閉時期に合致した時に、充填効率が最も向上します。

脈動効果は、解放端で反射した正の圧力波を次の吸気行程で利用するため、実用回転を超えた高回転でしか利用できず、さらに圧力波は振動によって減衰するので、慣性効果に比べると効果は小さく、期待できません。

吸気マニホールドの最適化

慣性効果を最大限利用するためには、吸気マニホールドはどのような仕様にすべきでしょうか。

吸気マニホールドは、シリンダーが共鳴器で吸気ポートが連通管で構成される「ヘルムホルツの共鳴器」と考えることができ、吸気行程1サイクルで共鳴現象が成立する条件で慣性効果が発揮されます。慣性効果を発揮するエンジン回転速度Nは、以下のように表されます。

N = cθ/12π x √(S/VL)

(c:音速、θ:吸気弁の作動角、S:連通管(吸気ポート)面積、V:共鳴室(シリンダー容積)、L:連通管(吸気ポート)長さ)

以上により、慣性効果が発生するエンジン回転数は吸気ポート径に比例し、長さの平方根に反比例し、またシリンダー容積の平方根に反比例することが分かります。

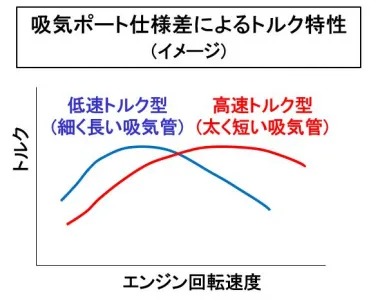

一般的に言われるように、吸気ポートを細く長くすれば低速トルク型エンジン、吸気ポートを太く短くすれば高速トルク型エンジンになることを示しています。

吸気の慣性効果を利用すれば、効果的にエンジントルクを向上させることができますが、脈動のためエンジン回転によっては、トルクの谷も発生してしまいます。

これを解決するのが、次頁で解説する可変吸気システムです。

■可変吸気システムとは

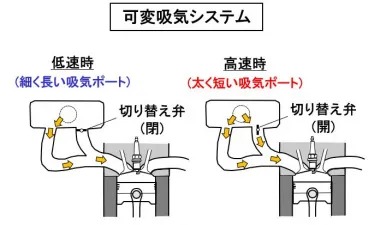

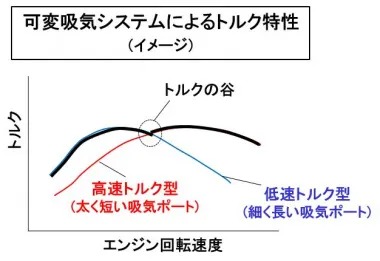

可変吸気システムは、細くて長い低速トルク型の吸気ポートと、太くて短い高速トルク型の吸気ポートをエンジン回転に応じて切り替えて、広い回転域で高トルクを実現するシステムです。

一部の車種で採用している可変吸気システムの仕組みと効果について、解説していきます。

吸気の脈度を利用したトルク向上

エンジンのトルクを向上するためには、吸入空気量を増やす、充填効率を高めることが最も効果的です。吸気流れの動特性を利用して充填効率を上げる手法として、慣性効果と脈動効果があります。

慣性効果は、吸気の慣性力を利用してより多くの空気をシリンダー内に押し込む方法です。一方の脈動効果は、吸気系で発生する吸気脈動を利用する方法ですが、慣性効果に比べると効果は小さく、実用的ではありません。

したがって、吸気系のチューニングは慣性効果を最大限発揮するように設計しています。

慣性効果

吸入行程で、ピストンが下降し始めると空気がシリンダー内に入ってきます。気柱の慣性によって、空気はピストンが下死点を過ぎて上昇し始めてもまだ入ってくるので、吸気ポート内の正の圧力が最も高くなった(空気の密度が高い)時に、吸気弁を閉じます。

吸気弁が開いているときは、吸気ポート内の圧力とシリンダー内の圧力は同じです。吸気ポート内圧が最も高いときに吸気弁を閉じるということは、シリンダー内の圧力が最も高い、多くの空気をシリンダー内に閉じ込めることに他なりません。

このとき、充填効率は最大になり、条件によっては充填効率が100%を超えることもあります。

吸気マニホールドの最適化

慣性効果を最大限利用するためには、吸気マニホールドはどのような仕様にすべきでしょうか。

吸気マニホールドは、シリンダーが共鳴器で吸気ポートが連通管で構成される「ヘルムホルツの共鳴器」と考えることができ、吸気行程1サイクルで共鳴現象が成立する条件で慣性効果が発揮されます。慣性効果を発揮するエンジン回転速度Nは、以下のように表されます。

N = cθ/12π x √(S/VL)

(c:音速、θ:吸気弁の作動角、S:連通管(吸気ポート)面積、V:共鳴室(シリンダー容積)、L:連通管(吸気ポート)長さ)

以上により、慣性効果が発生するエンジン回転数は吸気ポート径に比例し、長さの平方根に反比例し、またシリンダー容積の平方根に反比例することが分かります。

可変吸気システムの利点

慣性効果を活用したエンジンのトルクカーブは、共鳴が発生する特定回転数でピークが発生するピーキーなトルクカーブになります。吸気ポートを細く長くすれば低速トルク型エンジン、吸気ポートを太く短くすれば高速トルク型エンジンになります。

可変吸気システムは、低速トルク型吸気ポートと高速トルク型吸気ポートを組み合わせて、広い回転域で高トルクを実現します。最もシンプルな方法は、低速トルク型の細くて長い吸気ポートと高速トルク型の太くて短い吸気ポートを、エンジン回転に応じて経路を切り替える方法です。

トルクの谷

可変吸気システムによって、低速トルク型吸気ポートと高速トルク型吸気ポートを組み合わせると、中速域でトルクの谷が発生しやすくなります。トルクの谷は、加速が一時的に鈍くなるので、ドライバーにとっては不快なフィーリングとなります。

この場合、トルクの谷を極力解消してフラットなトルク特性になるように、吸気系全体でチューニングすることが重要です。

可変吸気システムは、1980年代から各メーカーがさまざまな方法で実用化しています。最近は、4気筒エンジンではなく、6気筒エンジンの採用例が多いです。

■排気マニホールドとは

排気マニホールドは、各シリンダーの排出ガスをスムーズに排出し、充填効率を向上する役目を担っています。そのためには、排気効率を阻害する気筒間の排気干渉を避け、吸い出し効果を促進することが重要です。

排気(掃気)効率を上げるための排気マニホールドの最適化について、解説していきます。

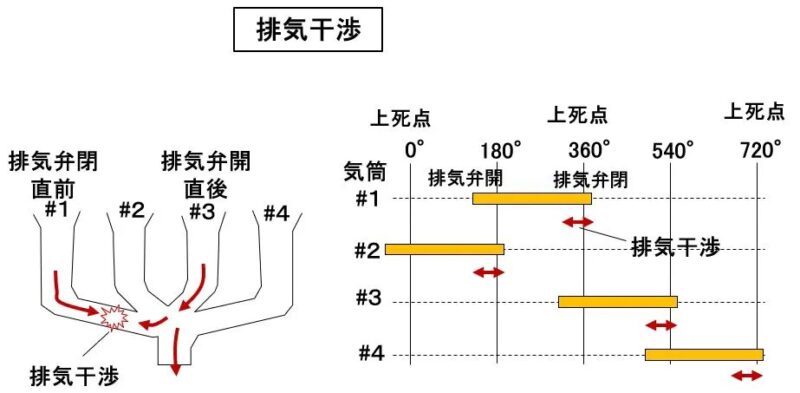

排気干渉

排気干渉とは、あるシリンダーの排気行程中に次のシリンダーの排気行程が始まると、その排出ガスの圧力を受けて、先のシリンダーからの排出ガスの排出が妨げられる現象です。

排気弁は、下死点前40~60度ぐらいで開き上死点直後に閉じるために、気筒間で排気行程が重なり、排気干渉が発生します。

排気干渉が起こると排出ガスの抜けが悪化するため、シリンダー内に残留ガスが増えて充填効率が低下します。「出すものを出さないと、入るものも入らない」ので、トルクは低下します。

排気干渉を避けるには

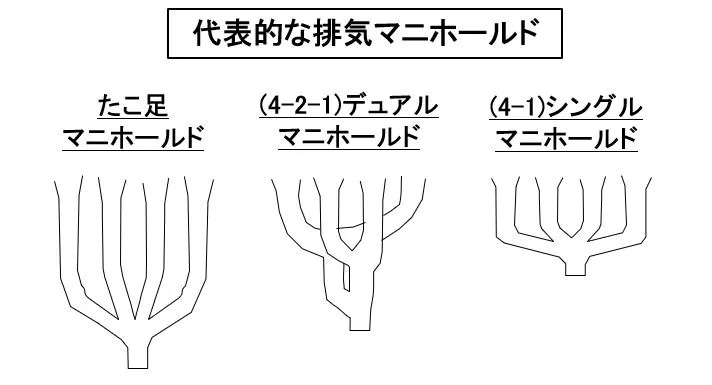

各気筒の排気ポート長を長くすれば、圧力の回り込みに時間がかかり減衰するため、排気干渉しづらくなります。レース車で使われる「タコ足マニホールド」がこれに相当しますが、一般の車ではスペースや排出ガス浄化の問題から採用できません。

4気筒の排気行程(点火)の順番は、#1気筒→#3気筒→#4気筒→#2気筒です。排気行程が重ならないように、行程順序が隣り合っている気筒の排気ポートは直接接続せず、行程順序を1気筒飛ばした排気ポートを接続すれば、排気干渉が避けられます。

この考えに基づいたのが、デュアル(4-2-1)マニホールドです。具体的には、#1と#4、#2と#3気筒の排気ポートを接続し、その集合した2本を1本にまとめたマニホールドです。

デュアルマニホールドは、高出力を実現する排気マニホールドですが、最近採用例は少なくなっています。通常の4本排気ポートから1本に集合させたシングル(4-1)マニホールドに比べて、搭載スペースをとることと、触媒がエンジンに近接配置できないためです。

触媒をエンジンに近づける工夫

触媒が浄化性能を発揮するためには、一般には250度以上が必要です。低温始動直後に触媒を活性化するために、触媒はできるだけエンジン近接に搭載することが理想です。

最近の排出ガス規制が厳しい状況下では、触媒をエンジン近接に配置するためにシングル(4-1)マニホールドが一般的に採用されています。

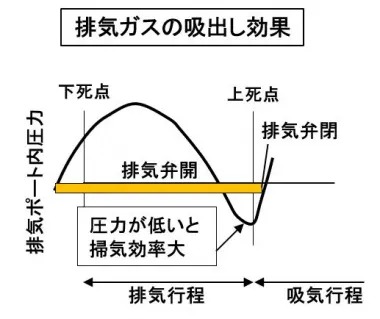

排出ガスの吸い出し効果

排気ポートの動的効果にも、吸気ポートと同様に慣性効果や脈動効果があります。

排出ガスの吸い出し効果は、排気脈動で発生した負圧を、別の排気行程の排気弁が閉まる直前に合致させて、排出ガスの抜けを促進する方法です。

ある気筒の排気弁が開くと、高温・高圧の排出ガスが噴き出します。このとき発生した強い正圧は、排気ポートの集合部やマフラーなどの解放端で反転して、負圧となり反射します。反射した負圧は、次の気筒へと音速で進み、排気行程の排気弁が閉まる直前に合致すると、排出ガスの吸い出しが促進されます。

この吸い出し効果によって、排気(掃気)効率が改善されて、充填効率が向上します。

排気マニホールドは吸気管と同様、排気ポート内の脈動を考慮して最適化します。

また、性能向上ととともに排出ガス低減も担っているので、できるだけコンパクトで熱容量が小さいことが要求されます。

■触媒システムとは

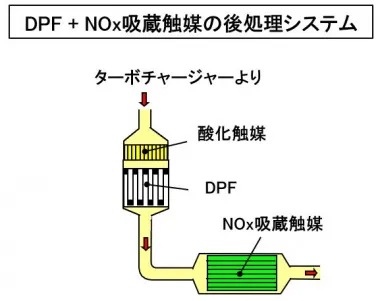

排気系システムの重要な役目として、触媒を利用した排出ガス低減があります。ガソリンエンジンであれば三元触媒、ディーゼルエンジンでは酸化触媒とDPF、さらに最新の排出ガス規制のためにはNOx触媒が搭載されています。

ガソリンエンジンとディーゼルエンジンの触媒システムと機能について、解説していきます。

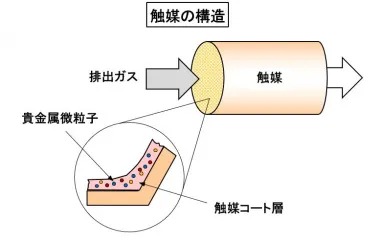

触媒の役目

排出ガスが通過する触媒の断面は、円形あるいは楕円形です。内部は、ハニカム形状のセラミックなどから成り、その表面には貴金属微粒子を担持した触媒コート層が塗布されています。触媒コート層の表面上を、有害な成分COやHC、NOx、PMが通過すると、化学反応によって無害な成分に浄化されます。

初期の触媒は、排気系に搭載するだけの簡単なものでした。最近は、より高い効率で排出ガスを浄化するために、排気温度や空燃比(燃料と空気の質量比)などを高精度に制御する必要があります。

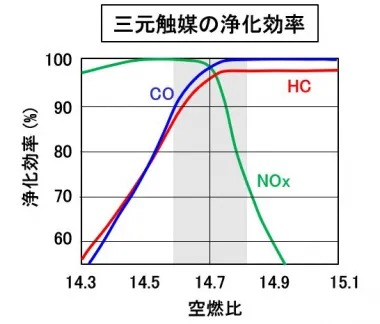

ガソリン用三元触媒

三元触媒の触媒コート層には、白金(Pt)、ロジウム(Rh)、パラジウム(Pd)などの貴金属微粒子が担持されています。この表面を排出ガスが通過すると、COとHCはPtとPdによる酸化反応、NOxはRhの還元反応によって、有害な3成分が同時に浄化されます。

・COの酸化 2CO + O2 → 2CO2

・HCの酸化 4CxHy + (4x + y)O2 → 4xCO2 + 2yH2O

・NOxの還元 2NOx → xO2 + N2

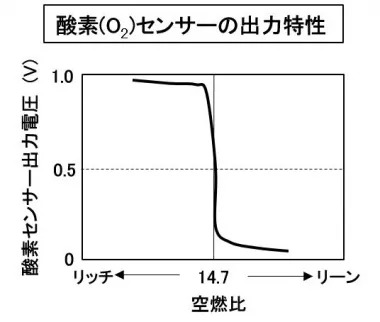

この3つの反応を同時に進行させるためには、エンジンの空燃比を理論空燃比14.7近傍に設定する必要があります。そのため、排気管に装着した酸素(O2)センサーによってフィードバック制御し、空燃比を精度良く理論空燃比に設定します。

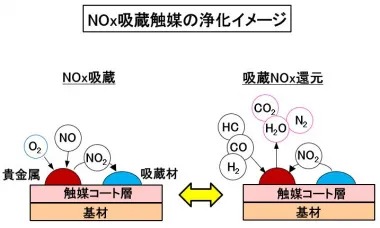

ディーゼル用NOx吸蔵触媒

ディーゼルエンジンの燃焼は、ガソリンと違って希薄(リーン)燃焼です。したがって、ガソリンエンジンのように三元触媒が使えず、希薄燃焼下でNOxを下げるNOx吸蔵触媒や尿素SCRが必要です。

NOx吸蔵触媒には、貴金属微粒子に加えてBa(バリウム)などの吸蔵材が担持されています。

NOx吸蔵触媒は、まず排出されたNOをNO2に酸化して触媒の吸蔵材に吸蔵します。十分に吸蔵した時点でリッチスパイク(定期的にリッチ燃焼にする)を行いHC、CO、H2を供給します。これらが還元剤となり、吸蔵したNO2をN2に還元するという手法です。

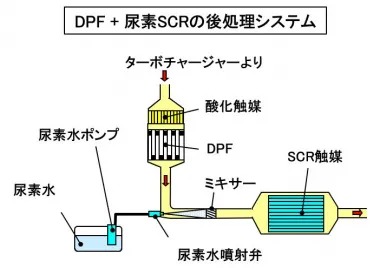

尿素SCR(選択還元触媒)

尿素SCRシステムは、尿素を高温の排気ガス中に噴射し加水分解によってアンモニアを生成し、アンモニアを還元剤として、NOxをN2に還元する手法です。

NOx吸蔵触媒よりも、浄化効率は高いですが、システムが複雑でコストは高くなります。

また、NOx吸蔵触媒は還元剤として燃料を余分に供給するため、燃費悪化やCO2の増加を伴います。一方、尿素SCRではアンモニアを還元剤とするため、燃費悪化やCO2が増加しないというメリットがあります。

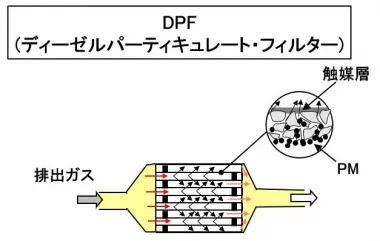

DPF(ディーゼルパーティキュレート・フィルター)

粒子状物質PM(Particulate Matter)については、セラミック製のウォールフロータイプのDPFで浄化します。内部は、ハニカム状の通路を互い違いに目封じした構造で、表面には触媒コート層が塗布されています。

排出ガス中の煤を主にしたPMは、DPF内部の多孔質のフィルタで捕集されます。規定量のPMが堆積すると、再生制御(エンジンで定期的に高温に制御)によって、PMは燃焼して除去されます。現在は、ほとんどのディーゼル車にDPFが搭載されています。

ディーゼル用の触媒は、排ガス規制が強化される中で、浄化効率を高めるために触媒容量、および高価な貴金属量が増えました。

触媒コストだけで10万円を超える場合も珍しくなく、現在は貴金属を極力使わない触媒など、コスト低減が最大の課題です。

■マフラーとは

マフラーは、排気系の下流に配置されて排気音を低減します。一方、内部構造が複雑で出力性能にも大きな影響を与えるため、消音性能と出力性能を両立させる設計が必要です。

マフラーの構造と消音メカニズムについて、解説していきます。

マフラーの役割

エンジンから排出される燃焼ガスは、十分膨張しきっていないうちに排出されるので高温高圧です。そのまま大気に開放すると一気に膨張し、大きな排気音を発生します。

マフラーは、排気系の末端に搭載され、流入した排出ガスの通路を曲げたり、拡張したりすることによってエネルギーを低減し、同時に排出ガスの温度も下げる役目を担っています。

マフラー内部で排出ガスの流れの抵抗を大きくする、圧力損失を大きくすると、消音効果は大きくなります。一方、圧力損失が大きくなると、排出ガスの抜けが悪くなり、エンジン出力が低下するという問題が発生します。この消音効果と圧力損失のトレードオフ関係を極力解消することが、マフラーに要求される性能です。

一般的なマフラーの容積は、排気量の15~20倍は必要で、マフラーによる出力低下は5~10%程度です。

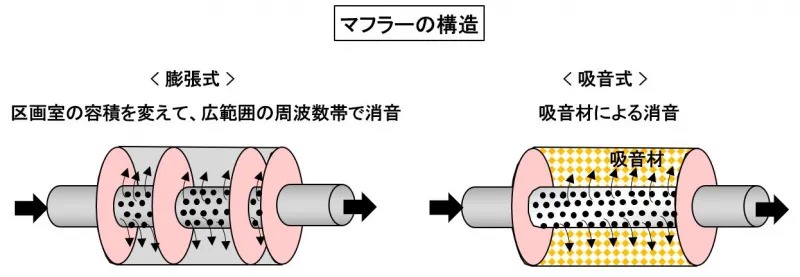

マフラーの構造と消音メカニズム

マフラーの内部は、通常、複数のパイプと仕切り板が組み合わされた構造になっています。

消音のメカニズムとして代表的なのは、膨張式、共鳴式、吸音式ですが、通常のマフラーではこれらを組み合わせて効果的に消音しています。

膨張式は、排出ガスが隔壁によって仕切られた複数の空間(区画室)を通るたびに、徐々に膨張して排気のエネルギーが低下する仕組みです。全域周波数帯で効果があります。

共鳴式は、行き止まりの共鳴室(レゾネーター)の壁で反射した音の波が逆位相になるように設計して、互いの波が打ち消し合う仕組みです。100Hz以下の低周波で効果を発揮します。

吸音式は、グラスウール、ロックウールのような吸音材を詰めて吸収する仕組みです。主として、中高周波成分を消音します。

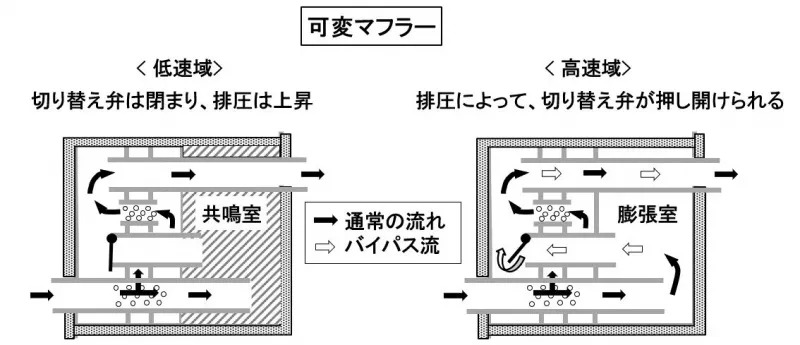

可変マフラーのメリット

相反する消音性能と出力性能を両立する方法として、上級車を中心に採用されている可変マフラーがあります。可変マフラーは、内部に切り替え弁を設けて排出ガスの通路を切り替えることによって、低速域から高速域まで、適切な消音性能と出力性能を確保するシステムです。

具体的には、低中速域では圧力損失を大きくして消音効果を重視し、高速域では圧力損失を小さくして出力低下を抑制するように切り替えます。

切り替え弁を電気的に制御する方式もありますが、排圧が上がるとスプリング力に打ち勝って切り替え弁を押し開ける自圧式の切り替え方式の方が一般的です。

年々厳しくなる騒音規制

車の車外騒音に関しては、世界基準の規制があります。全開加速運転時の車速50km/h時点の騒音規制で、2016年から4年ごとに段階的に強化することになっており、日本もこれに準拠しています。

2020年以降の規制値は、現在市販化されているEVでもクリアできないほど厳しい規制値に設定されています。

マフラーの構造自体は、長年それほど大きく変わっていません。

最近は、単に消音性能を追求するのではなく、音質のチューニングにこだわった心地よい音色を重視した設計になっています。また、材質は一般にはスチールとステンレスですが、チタン合金製のマフラーが登場するなど、軽量化が推進されています。

■排熱回収とは

エンジンから排出される排気ガスの熱を回収できないかと考えるのは必然で、古くからさまざまな試みが行われてきました。実用化されている代表的な技術は、排気熱を使ってエンジンの暖気時間を短縮する排気熱回収システムです。

HEVで実用化されている排気熱回収システムの仕組みと効果について、解説していきます。

様々な排熱回収

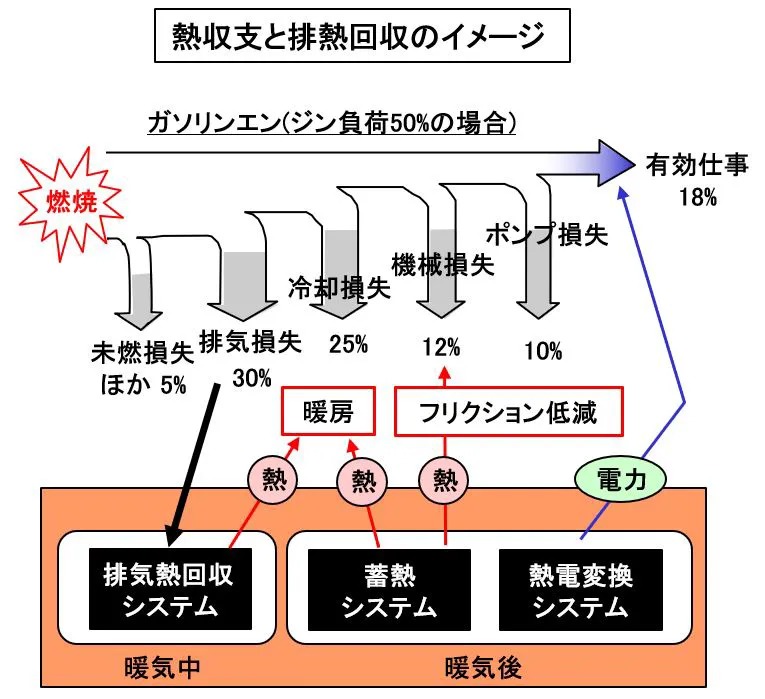

多くの熱効率向上技術が実用化されていますが、それでも燃料の持つ発熱量のうち、エンジンの仕事として引き出せているのは20~40%程度です。残りのほとんどは、熱として捨てられています。その排熱の一部を回収して再利用するのが、排熱回収です。

排熱回収には、大別すると3種類あります。

・直接排気熱を熱として回収する「排気熱回収システム」

・蓄熱材を利用して一時的に熱を保持して再利用する「蓄熱システム」

・排気熱で発電して電気エネルギーとして回収する「熱電変換システム」

この中で実用化されているのは、排気熱回収システムと蓄熱システムです。ここでは、HEVで活用されている排気熱回収システムを取り上げます。

エンジン冷態時の課題

エンジン冷態時には、燃費と排出ガス特性が悪化します。

燃費の悪化は、燃料の蒸発特性が悪い分余分に燃料を供給するため、またエンジンオイルの温度が低いため粘性が高くなり、フリクション(機械損失)が増大するためです。

排出ガスの悪化は、触媒温度が低く活性が不十分なため、浄化性能が低下することに起因します。

特に、頻繁にアイドルストップを行うHEVでは、冷態時の燃費悪化が顕著です。暖機運転中は、室内の暖房機能を維持するために、アイドルストップをしないように制御しているためです。発売当初のHEVには、冬季の燃費が良くないという評判がありました。

WLTCモード法

2018年10月から、国内の燃費・排出ガス規制の試験法が、従来のJC08モード法から世界標準のWLTC(Worldwide Light-duty Test Cycle)モード法に変更されました。

WLTC試験法は、JC08モードに比べて冷態始動時の燃費・排出ガスの寄与度が大きくなったため、これまで以上に暖気中の燃費・排出ガス性能を抑えることが重要になりました。

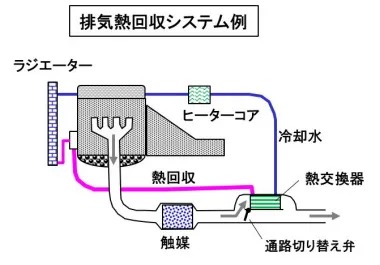

代表的な排気熱回収システムと効果

排気熱回収システムでは、排気系の触媒下流の排気熱をエンジン冷却水に回収する熱交換器を設置します。回収した熱は、暖房やエンジンの暖気のために利用します。暖気が促進され、アイドルストップが早く作動し始めることによって、暖気中の燃費が改善されます。

熱交換器は、効率を上げるために流路を絞る必要があり、圧力損失が大きくなります。排気熱回収を行うのは暖気中だけなので、それ以外の通常運転では、流路切り替えバルブによって熱交換器をバイパスさせます。

HEVに採用した例では、外気温-5度で始動した時、排気熱回収システムによって暖気完了時間が40%程度短縮され、この間の燃費が約8%改善されたという報告があります。通常のガソリン車の場合は、効果は半減します。

すでにトヨタのエスティマやプリウス、ホンダのアコードなどのHEVでは、排気熱システムを採用しています。

排気熱回収システムの効果は、モード燃費の値に直接反映されないため、HEV以外の標準車へ採用された例はまだありません。しかし、燃費・排出ガス試験法の変更や実用燃費を重視する最近の風潮から、今後普及する可能性があります。

電動化が進む中で、将来的には熱を電気に変換する熱電変換システムが、有望な技術だと思います。

■EGRとは

EGRほど、排ガス低減と燃費低減に貢献している技術はありません。現在EGRは、ガソリンエンジンでは燃費向上手法として、ディーゼルエンジンではNOx低減手法として活用されています。

ガソリンエンジンとディーゼルエンジンそれぞれのEGRシステムについて、解説していきます。

EGR(Exhaust Gas Recirculation)

EGR(Exhaust Gas Recirculation/排出ガス再循環)は、CO2を主とする不活性の排出ガスを吸気側に戻して、吸入空気とともに燃焼室に導入するシステムです。排出ガスを含む吸気は、酸素濃度が低下するので燃焼温度が下がり、NOxが低減します。

ただし、EGR量の増加とともにシリンダー内の燃焼が不安定になるので、導入するEGR量には限界があります。EGR量は、ステッピングモーターやリニアソレノイドを使ったEGR弁で運転条件に応じて制御します。

EGRの狙い

EGRによる燃焼温度の低下によって、以下のメリットが得られます。

・NOx低減

NOxは、2000K以上の燃焼時に窒素が酸素と(酸化)反応して生成します。EGRによって、酸素濃度が下がりNOxの生成量が減少します。

・冷却損失低減

燃焼温度が低下すると、燃焼室やシリンダー壁面から冷却水に奪われる冷却損失が低減します。

・ポンピング損失低減

ガソリンエンジンでは、排出ガスが吸気に導入されると、同一出力を得るためのスロットル開度が大きくなり、スロットル弁による吸気通路の絞り抵抗、ポンピング損失が低減します。

冷却損失とポンピング損失の低減によって、燃費が向上します。

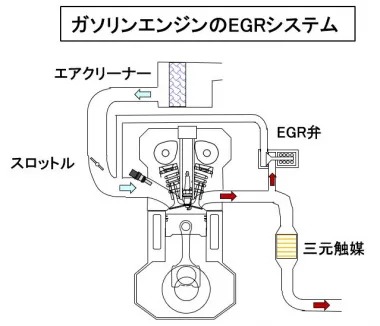

ガソリンエンジンのEGRシステムと効果

ガソリンエンジンでは、EGRの導入レスポンスを良くするために、極力エンジン近傍の排気管にEGR通路を設置します。EGRガスは、スロットル下流から導入され、各シリンダーに均等に分配さます。

排出ガスについては、三元触媒でCOとHC、NOxを同時に低減できるため、EGRの狙いはNOx低減というより、冷却損失の低減とポンピング損失の低減による燃費の向上です。

燃費低減に効果的なポンピング損失の低減方法には、アトキンソン(ミラー)サイクルやリーンバーンなどがありますが、EGRは最もシンプルな方法です。

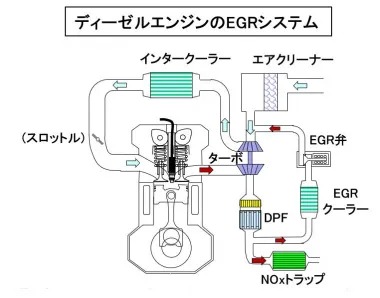

ディーゼルエンジンのEGRシステムと効果

ディーゼルエンジンは通常過給エンジンなので、EGRシステムは複雑です。

過給エンジンでは排気ポートと吸気ポートの差圧が小さいので、EGRの導入位置は極力吸気圧の低い過給機の上流へ導入するのが望ましいです。また、ディーゼルの排ガス中には煤を主成分としたPM成分があるので、EGR系の詰まりを防止するため、EGR通路は触媒の下流に設置します。

また、過給エンジンは過給機の圧縮によって吸気温度が上がるので、EGR経路にもEGRクーラーを装着して、EGRガス温度を低減します。

ディーゼルエンジンの場合は、もともとスロットル弁がなくポンピング損失はほとんどないため、EGRの効果はNOx低減です。

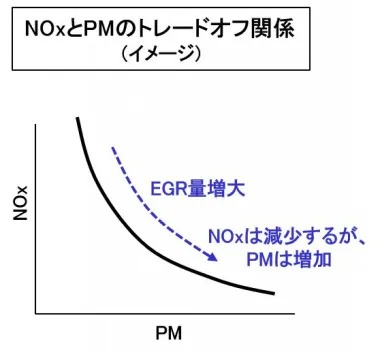

EGRを導入するとNOxは低減しますが、一方で酸素不足に起因する煤を主にするPMが増加します。NOxとPMがトレードオフ関係にあるため、ディーゼルエンジンの排出ガス低減は、ガソリンエンジンに比べるとはるかに難易度が高いです。

したがって、ディーゼルの排出ガス低減は、EGRだけでなく、燃焼制御や触媒技術と組み合わせながら、高精度かつ複雑な制御を行う必要があります。

EGRシステムは古くから採用されている基本技術ですが、規制の強化とともに高度な制御が要求されています。

特にディーゼルエンジンにおいては、EGR制御とともに噴射システムや過給システム、後処理システムなどと連携を取りながら、燃費と排出ガス性能の両立を図っています。

■ブローバイガス還元とは

シリンダー内の圧力は燃焼とともに上昇し、その際、少量ながら、混合気や燃焼ガスがシリンダーとピストンの隙間からクランク室側に漏れ出します。この漏れたガスはブローバイガスと呼ばれ、ブローバイガス還元(PCV)システムによって、吸気に戻して再燃焼させます。

ブローバイガス還元システムの必要性や仕組みについて、解説していきます。

ブローバイガス

圧縮・燃焼行程で、シリンダーとピストン(正確にはピストンリング)の隙間から漏れるガスをブローバイガスと呼びます。

シリンダー内の混合気や燃焼ガスがガス抜けすると、その分、エンジンの仕事量が減少します。

通常ピストンには、シリンダーの気密性を保持するために2本のコンプレッションリングと、シリンダー内面の潤滑を制御する1本のオイルリングが装着されています。

シリンダー内圧力(燃焼圧)は、全負荷条件や過給条件で最も高くなります。燃焼圧が高くなると、燃焼ガスがピストンリングの隙間からクランク室側にガス抜けしやすくなり、ブローバイガス量が増えます。

ブローバイガス還元(PCV)システム

ブローバイガスは、主に未燃燃料(HC)や燃焼ガス、オイルのミスト成分で構成されています。ブローバイガスが増えると、クランク内圧が上昇し、最悪の場合はオイルレベルゲージを押出し、ガイド穴から吹き出すなどの不具合を起こします。

ブローバイガス中の未燃ガスHCは、排出ガスの規制対象であり、また漏れると引火の恐れがあるので大気に放出できません。対策として義務化されているのが、ブローバイガス還元(PCV:Positive Crankcase Ventilation)システムです。

オイルへの混入

ブローバイガス中の未燃燃料の一部は、エンジンオイルに混入します。オイル温度が高いときには、混入した燃料はオイルから蒸発して、PCVシステムで処理されます。

一方、暖気途中でエンジンオイルが低温の時は、燃料が蒸発しないため、エンジンオイルが燃料で希釈され、オイル量が増加します。またオイル希釈は、潤滑性の低下につながり、エンジンの耐久性を悪化させるので注意が必要です。

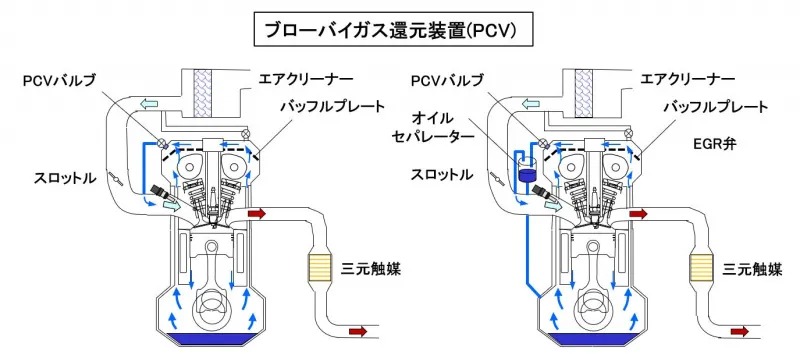

ブローバイガス還元システムの仕組み

PCVシステムでは、クランク室に溜まったブローバイガスをシリンダーヘッドのロッカーカバー内に導き、既定の圧力以上になったらPCVバルブ(逆止弁)によって、エンジン吸気管に投入して再燃焼させます。

ブローバイガスには、未燃燃料のほかオイルのミスト成分も含まれます。オイルミストが吸気管に吸入されると、吸気管内や燃焼室内にカーボンが堆積しやすくなります。また、オイル消費量が増えるという問題が発生します。

これを回避するため、PCVシステムではオイル分を分離して、吸気管に戻さないような対策が必要です。通常は、ブローバイガスが上がってくるロッカーカバー内に、オイル分を分離するバッフルプレートを内蔵します。

それでも分離できない場合は、ブローバイガスの配管途中にオイルセパレーター(オイル分離器)を装着します。ディーゼルエンジンなど過給エンジンの多くは、オイルセパレーターを装着しています。

最近は、ディーゼルエンジンだけでなく、ガソリンエンジンでも過給エンジンが増えており、ブローバイガス対策が必要になっています。

通常、エンジンオイルは走行距離とともに少しずつ減少しますが、増える場合はブローバイガスに起因するオイル希釈を疑った方がいいと思います。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/