目次

■エンジンの点火系システムとは

ガソリンエンジンは、スターターでクランキングして、火花点火を飛ばすことによって、初めて自力で駆動します。エネルギー源は燃料ですが、それを引き出しているのは点火系と電装部品です。

点火プラグなどの点火系システムと電装部品について、解説していきます。

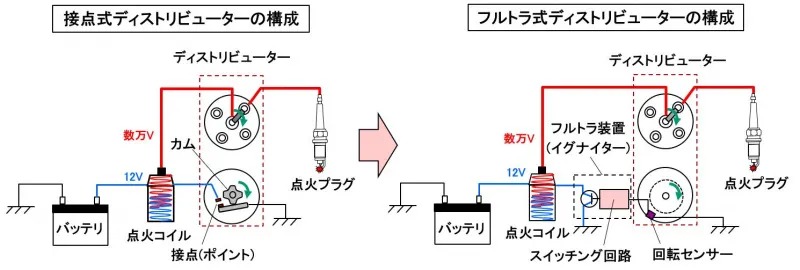

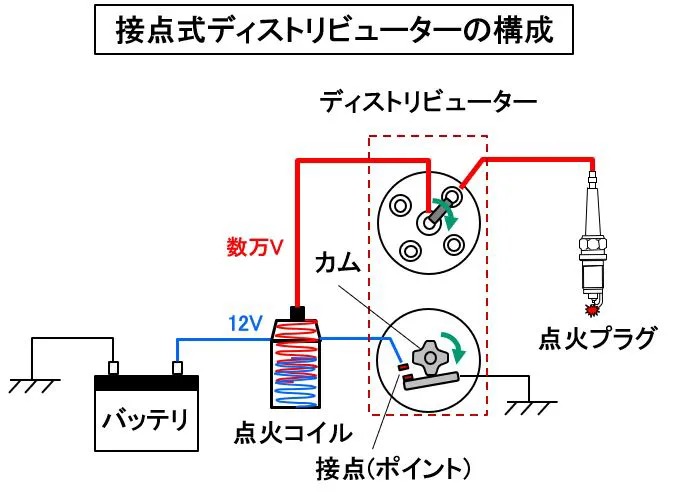

接点式ディストリビューターの点火システム

ガソリンエンジンでは、シリンダー内の混合気を効率良く燃焼させるために、適切なタイミングで点火プラグに火花を飛ばします。火花を飛ばすためには、点火プラグの電極間に数万ボルトの高電圧を印加する必要があり、それが点火システムの役目です。

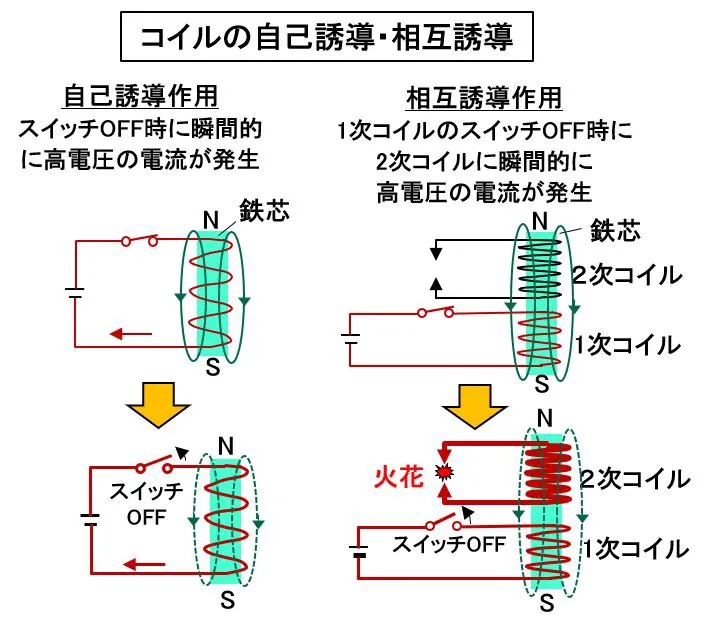

バッテリ電圧12Vを数万ボルトまで昇圧するのは、点火コイルの自己誘導作用と相互誘導作用です。

・自己誘導作用

鉄芯にコイルを巻いた状態で電源回路のスイッチをONからOFFにすると、瞬間的に高電圧が発生する現象です。

・相互誘導作用

同じ鉄芯に2次コイルを巻いて、1次コイルの電流をONからOFFすると、2次コイルに巻き数比に対応した高電圧が誘起される現象です。

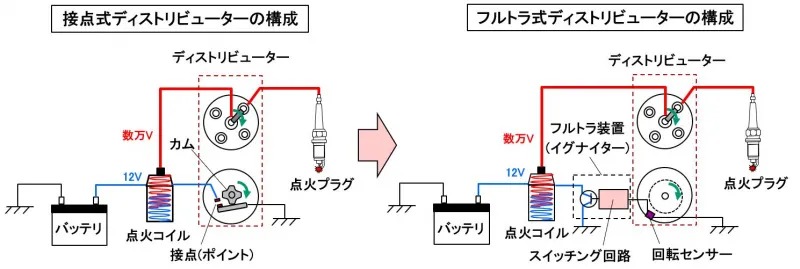

接点式ディストリビューターでは、1次電流の遮断はディストリビューター内ローターの接点(ポイント)で行います。エンジンのカムシャフトに連動したローターに気筒数のカム山が設けられ、カム山に乗り上げてポイントが開くことで、1次コイルの電流が遮断される仕組みです。

フルトラ式点火およびダイレクト点火システムへの進化

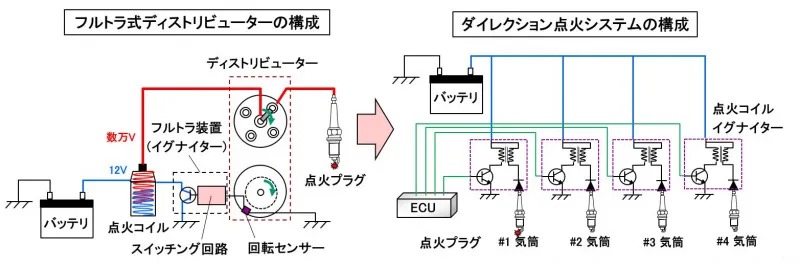

接点式のディストリビューターでは、高精度に点火時期が制御できず、またポイントの摩耗などの課題がありました。課題解決のため、1990年頃からトランジスターのスイッチング機能を使ったフルトランジスター式へと徐々に置き換わりました。

フルトラ式は、接点機構をなくしてマグネット式回転センサーの信号をトリガーとして、トランジスターのスイッチング機能で1次電流の遮断を行います。ディストリビューター内にイグナイター(トランジスターを使った1次電流の制御回路)を内蔵したフルトラ式は、ダイレクト点火システムが登場するまで主流でした。

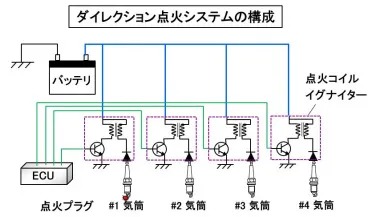

ダイレクト点火システムは、各気筒の点火プラグの上に、独立した小型の点火コイルとイグナイター装着した電子制御点火システムです。カム位置を検出するディストリビューターがないので、回転位置を検出するために、カム角センサーやクランク角センサーを装着します。

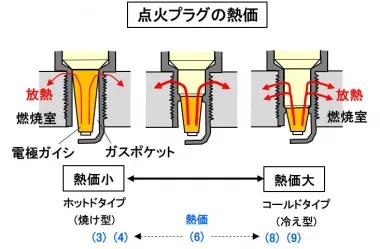

点火プラグ

点火プラグの性能を表す指標として、熱価があります。熱価は、電極から燃焼室壁面への放熱能力を示し、通常6番を基準として、番数が低いほど放熱性が低く、電極温度が上がりやすいホットタイプです。放熱面積を大きくして放熱性を上げたものは、高熱価のコールドタイプです。

低出力エンジンで比較的低負荷運転を多用する場合は、熱価の低いホットタイプでプラグ電極温度を維持します。

一方、高出力エンジンでは温度が上がり過ぎないように、熱価の高いコールドタイプを使います。

オルタネーター

ベルトを介してエンジンで駆動するオルターネーター(発電機)は、エンジンの点火システムや噴射システム、車体のライト、オーディオなどに電力を供給し、同時に余剰の電力でバッテリーを充電します。電力を供給するための発電と、バッテリーの充電という2つの重要な役目を担っています。

電動化の大きな流れの中で、オルタネーターは単に発電するだけでなく、燃費向上のために活用されています。オルタネーターを大出力化したマイルドハイブリッドのように、より積極的に減速回生を行うなどの手法が代表例です。

エンジンを起動し駆動させるための点火系システム、エンジンのみならず車全体に安定した電力を供給するエンジン電装部品、いずれも重要な役目を担っており、車の生命線と言えます。

本章では、点火系システムと電装部品について、詳細に解説します。

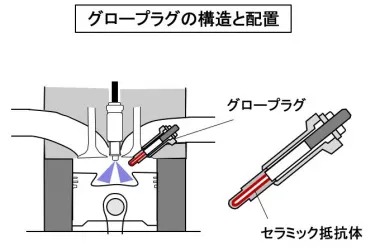

■グロープラグとは

ディーゼルエンジンは、冷態時には圧縮温度が十分上がらないため、噴射した燃料がうまく着火できずに始動が困難になる場合があります。このため、先端温度が1000度以上に高熱化するグロープラグを燃焼室に装着して、冷態時の着火性を向上させています。

ディーゼルエンジンの補助熱源装置グロープラグの仕組みや効果について、解説していきます。

ディーゼルエンジンの圧縮着火

ガソリンエンジンは、火花点火で混合気を着火させて燃焼する「火花点火」方式です。冷態時では、燃料が気化しづらいため始動時間は伸びますが、ガソリンの引火点は低いので始動は可能です。

一方でディーゼルエンジンは、圧縮して高温になった空気に高圧の燃料を噴射して、自着火して燃焼する「圧縮着火」方式です。低温時は圧縮空気の温度が下がり、エンジンも冷態なので着火が不安定になり、極低温では始動できないこともあります。

グロープラグの役目

ディーゼルエンジンの圧縮比は2010年頃から、18~20→15~17程度まで下がっています。

フリクションを減らして燃費を向上させる、燃焼温度を下げてNOxを低減させるためです。ただし、圧縮比の低下とともに圧縮温度が下がり、始動性悪化が顕著になります。

低温始動時の着火性を改善するために採用しているのが、補助熱源装置のグロープラグです。グロープラグは、先端部に内蔵したヒーターによって、周辺の燃料の着火を促進します。

グロープラグの構造と仕組み

グロープラグとしては、金属製チューブ内に金属製発熱コイルを内蔵したメタルグロープラグと、発熱体をファインセラミックス(窒化ケイ素)にして、その他の構成部もセラミック化したセラミックグロープラグの2種があります。コストは高いですが、応答性良く高温発熱が可能なセラミックタイプが、現在は主流になっています。セラミックグロープラグでは、先端部温度は2秒で1200~1300度までに上昇します。

グロープラグの先端発熱体は、燃料の気化成分の多い噴霧の周辺部に位置するように装着します。燃料の液滴よりも、液滴周辺の気化成分の方が着火しやすいためです。グロープラグの挿入位置は、始動性に大きく影響するので最適化する必要があります。

グロープラグの制御と効果

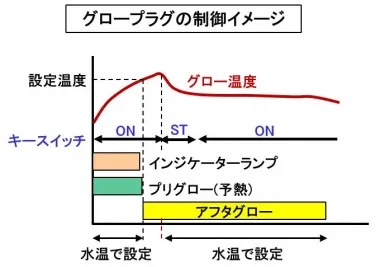

イグニッションキーをONすることでグロープラグに電源電圧12Vが印加され、予熱(プリグロー)します。同時に、インパネ内のインジケーターランプの点灯によって、グロープラグの予熱状態を表示します。

水温等に応じて設定された通電時間(外気温が氷点下でも数秒以内)の後、インジケーターランプが消灯します。この予熱完了を受けて、イグニッションキーからスタートキー(ST)ONに切り換えて、エンジンが始動します。

エンジン始動後も、状況に応じて数分間はグロープラグを通電(アフターグロー)します。始動後も燃焼はまだ不安定なので、燃焼を安定させて未燃のHCや白煙の排出、さらにディーゼルノックを抑えるためです。

吸気温度低下による着火遅れ

吸気(外気)温度が下がると、着火遅れ期間が延びます。燃料の微粒化や気化が悪化するためですが、着火遅れが延びるとその間、燃えなかった燃料が着火して一気に燃焼します。急速な燃焼が起こると、シリンダー内の圧力が急上昇して、ディーゼルノックが発生しやすくなります。

ディーゼルエンジンには点火装置はありませんが、唯一、火花点火のように着火を制御するのがグロープラグです。

低温始動性の改良だけでなく、ディーゼル車の大きな課題であった始動直後のHCや白煙、ディーゼルノックの抑制にも、グロープラグは大きく貢献しています。

■鉛電池とは

車載2次電池は、電気エネルギーを供給する放電や、逆に得られたエネルギーを電気として充電できる電池です。エンジンを搭載している標準車では、安価で取り扱いが容易な鉛電池が使われます。

車に安定した電力を供給するために放電と充電を繰り返す鉛電池について、解説していきます。

2次電池の基本

自動車用の電池は、正極と負極で別々に起こる酸化・還元反応を利用した化学電池で、充電による蓄電ができる2次電池です。

充電することによって電気エネルギーを化学エネルギーの形で蓄え、放電時には化学エネルギーを再度電気エネルギーに変換して、充放電を繰り返すことができます。

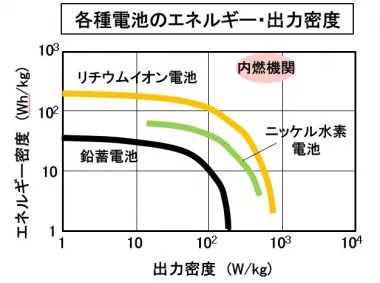

鉛電池は、電動車で使用されているニッケル水素電池やリチウムイオン電池に比べると、エネルギー密度・出力密度で劣っています。大電力の充放電をしない標準車では、安価で信頼性の高い鉛電池が使用されています。

電池の能力を測る指標

電池の能力を示す指標には、次のようなものがあります。

・バッテリー容量 (Ah)

蓄電可能なエネルギーで、一定の電流値で何時間放電できるかの指標です。例えば、容量10Ahとは、10Aの放電を1時間持続できる電気エネルギーを示しています。

・充電率(%)

満充電100%に対する充電量の割合を、充電率(SOC:State of Charge)として表します。

・エネルギー密度(Wh/kg)

電池重量あたりの蓄電可能なエネルギーです。EVでは、満充電時の航続距離に関係します。

・出力密度(W/kg)

電池重量あたりの瞬時に入出力できる電力です。瞬発力、加速性能を示すので、HEVで重視されます。

鉛電池の充放電特性

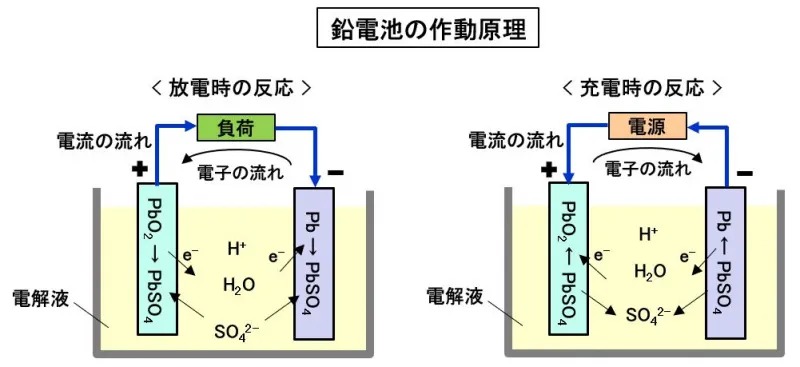

鉛電池セル(1対の陽極と陰極の組み合わせ)の発生電圧は約2Vです。鉛電池は、セル6個を直列につないでパッケージングして出力を12Vにしています。

正極は二酸化鉛PbSO2、負極は金属鉛Pb、電解質は希硫酸H2SO4で構成され、充放電では以下の化学反応が起こります。

放電) Pb + PbO2 → 2PbSO4 + 2H2O 充電) Pb + PbO2 ← 2PbSO4 + 2H2O

ここで、放電時は負極で電子を与える酸化反応、正極で電子を受け取る還元反応が起こり、電子が負極から正極に移動し、電流が流れます。

充電時はこれと逆の反応となり、逆方向に電子が流れ、電流が流れます。

鉛電池は、繰り返し充電することによって、負極に硫酸鉛の結晶が発生しやすく、性能が低下しやすい欠点があります。したがって、充放電量には制約があり、過放電にならないように走行中はオルタネーター(発電機)によって精度良く充電制御しています。

鉛電池の性能評価

放電時は、両極板に硫酸鉛(2PbSO4)とともに水も発生します。したがって、放電すると電解液の硫酸濃度が下がるので、電解液の比重を計測すると電池の放電状態が分かります。

満充電時の電解液の比重は1.26、完全放電で1.06です。放電と充電を繰り返すと比重は徐々に低下するので、電解液の比重を計測すれば、その時点での鉛電池の性能が評価できます。

正確な評価ではありませんが、性能の目安として一般的に採用されている手法です。

鉛電池の劣化

鉛電池は、長年の使用によって経年劣化して内部抵抗が増加します。経年劣化については、比重計測だけでは評価できません。

劣化については、電池に大きな負荷をかけた時の電圧降下で判断します。一般に始動時の電池電圧が9.6V以上あれば、問題ないと判断します。

鉛電池は、150年以上も基本的な構造が大きく変わることなく、現在も使用され続けています。外見は変わらなくても、電装部品の多種多様化による消費電力の増大や、電動化部品の搭載などに対応しながら、性能は大きく進化しています。

■スターターとは

エンジンは自力で始動できないので、まずはスターターの力でクランキングします。同時に、適正な燃料と点火を供給することによって、シリンダー内で燃焼が始まり、エンジンが起動します。

始動時にエンジンをクランキングさせるスターターの構造や機能について、解説していきます。

スターターの役割

イグニッションキーを回す(あるいは始動ボタンを押す)と、スターター先端のピニオンギヤが飛び出して、フライホイール外周部のリングギヤと噛み合いクランキングを始めます。クランキングと同時に、適正な燃料と点火を供給するので、通常は1秒も経たないうちにエンジンは起動します。キーを戻すと、ピニオンギヤは引っ込んでスターターの回転も止まります。

エンジンをクランキングする時には、クランクやカムシャフト、ピストンなど、摺動部に大きなフリクション(摩擦)が働くため、スターターには大きなトルクが要求されます。例え専用の工具を使っても、人間の力では簡単には回せません。

特にエンジン油温が低い時には、フリクションが大きくなるので、スターターにはより大きなトルクが要求されます。

極寒時のクランキング

極寒時には、クランキング時間が長くなり、最悪の場合は始動できないということがあります。その要因は、クランキング回転数の低下と着火性の悪化です。

クランキング回転の低下は、エンジン油温の低下、オイル粘度の上昇によるフリクション増大と、バッテリー温度の低下による放電電圧の低下に起因します。また、燃料の蒸発性の悪化によって、燃料が着火しづらくなり、クランキング時間が長期化します。

クランキング回転は通常100rpm(回転/分)以上あり、瞬時にエンジンは駆動しますが、上記のような低温時やバッテリーが劣化した場合は、50rpmを下回ることもあり、始動に時間がかかります。

スターターの構造

スターターは、バッテリー電圧12Vで駆動する直流モーターです。駆動時には100Aもの大電流が流れ、大きなトルクが発生します。その構造は、3つの機構から構成されます。

・アーマチュアやフィールドコイルなどのモーター部

・ピニオンギヤや遊星歯車減速機構、オーバーランニングクラッチなどの動力伝達部

・ピニオンを摺動させてリングギヤへのかみ合わせを制御する部分

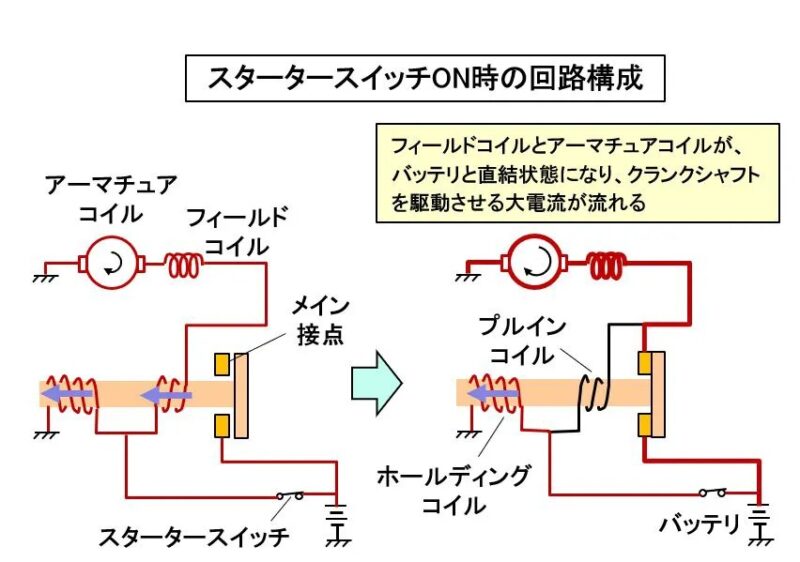

イグニッションキーを回すと、バッテリーからの電流がホールディングコイルとプルインコイルに流れて、発生した磁力によってプランジャーがピニオンをリングギヤに噛み合わせる方向に移動します。

ピニオンがリングギヤと噛み合うと同時に、プランジャーがメイン接点を閉じるため、モーターは直接バッテリーと接続され、大電流が流れてクランキングを開始します。

オーバーランニングクラッチ

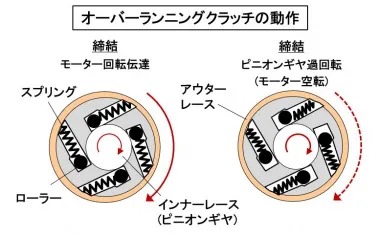

エンジンが始動すると、回転は一気にアイドル回転(600rpm以上)まで上昇するので、エンジンの始動と同時に、スターターはリングギヤから切り離す必要があります。この切り離しを行うのが、オーバーランニングクラッチです。

オーバーランニングクラッチは、スターターモーターと連動して回転するアウターレースと、スプラグ式のワンウェイクラッチ機構を介して連結するインナーレース(ピニオンギヤ)で構成されています。

モーターがリングギヤを回すクランキング時は、アウターレースとインナーレースが締結状態で、モーターの回転がリングギヤに伝わります。

エンジン起動後は、回転が上がりアウターレースとピニオンの連結が解除されるので、ピニオンが空転してスターター側に回転が伝わることはありません。

最近採用が増えたアイドルストップ搭載車用のスターターには、従来品よりも高い性能が求められます。

例えば、始動頻度が標準車に比べて5倍以上増えるので、その分、耐久信頼性を向上させています。その他にも、交差点などでの再始動を想定すると、安全のためにより迅速な再始動ができる工夫や対策をしています。

■オルターネーターとは

エンジンで回転するオルターネーター(発電機)は、エンジンの点火システムや噴射システム、車体のライト、オーディオなどに電力を供給し、同時に余剰の電力でバッテリーを充電します。

電力を供給するための発電と、バッテリーの充電という2つの機能を持つオルタネーターの構造や機能について、解説していきます。

オルタネーターの役割

オルタネーターは、走行中に動作している電装部品への電力供給とともに、エンジン始動などで消費したバッテリーの電力の補給(充電)する2つの役割を担っています。

オルタネーターはエンジンで駆動しているので、エンジンが回っている時しか発電できません。エンジン始動時には電力を供給できないので、スターターの起動は直接バッテリーからの電力で行います。

通常の走行では、オルタネーターによって発電する電力は、車の走行に必要な電力を上回ります。余剰の電力はバッテリーに充電するので、バッテリーがあがることはありません。

オルタネーターの構造

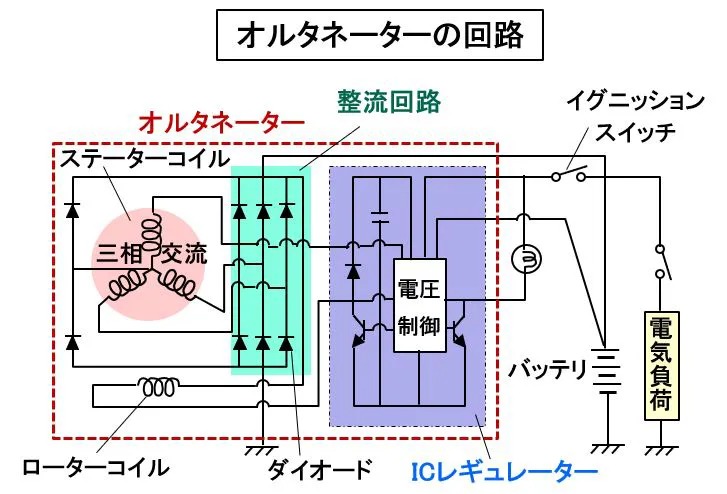

オルタネーターの機能は、交流発電機と整流器に分けられます。

交流発電機は、ローターとステーターから構成され、ローターはベルトを介してクランクシャフトで駆動されます。ローターの中央にローターコイルが巻かれ、その外側にローターコア(磁極)が組み込まれています。一方、ステーターは、ステーターコアとステーターコイルで構成されています。

ステーターの内側にある励磁されたローターが回転することで、ローターコアから出た磁束がステーターコイルと交差し、電磁誘導によって電流が発生します。

整流器は、三相全波整流回路とICレギュレーターで構成されています。発電機の出力は三相交流なので、ダイオードで構成された整流回路で直流にします。また、エンジン回転ともに電圧は上昇するので、ICレギュレーターで常時12~14Vに制御します。

オルタネーターの多機能化と進化

電動化の大きな流れの中で、オルタネーターは単に発電するだけでなく、大きく進化しています。

発電機は、可逆の電気機械変換器なのでモーターとしても使えます。例えば、ISG(Integrated Starter Generator)は、発電機能だけでなく、始動のためのモーター機能も持つ発電機能付きスターターです。ホンダのIMAシステムやスズキのS-エネチャージシステムで採用されています。

現在欧州では、オルタネーターを高出力化した発電機/モーターを使って、さらなる燃費低減が実現できる48Vマイルドハイブリッドの普及が進んでいます。マイルドHEVは、減速時に発電機で減速エネルギーを電力として回収(減速回生)して、その電力で低中速域をモーター走行する簡易的なHEVシステムです。

スズキのエネチャージ、S-エネチャージは、12Vマイルドハイブリッドですが、マツダは2022年9月発売のCX-60に48Vマイルドハイブリッドを採用した直6ディーゼル車を投入しています。

減速回生

減速回生は、減速時に発電機の回転抵抗を制動力として使い、回転エネルギーを電気エネルギーに変換して回収します。

標準的なガソリンエンジンでも、オルタネーターを使った回生ブレーキ制御を行っています。ただし、一般的なオルタネーターの出力は小さいので、大出力のモーター/発電機を搭載している電動車に比べると、燃費の低減効果は期待できません。

オルタネーターは、燃費に大きな影響を与えるため、低回転でも十分な発電効率を確保する、必要なときだけ発電して駆動ロスを抑える、減速時にできるだけエネルギー回生するなど進化し続けています。

さらに、最近は発電だけでなく、マイルドHEV用に出力を上げて動力源として活用する方向に進んでいます。

■点火プラグとは

ガソリンエンジンでは、点火プラグの電極間に発生する火花放電によって、シリンダー内の混合気が着火して、火炎が燃焼室全域に広がります。

燃焼室の中で高温高圧に晒されながら、確実に火花を飛ばす点火プラグの構造や機能について、解説していきます。

点火プラグの役割

点火プラグは、点火コイルで発生した数万ボルトの高電圧を受けて、絶縁破壊によって電極間に火花放電します。この火花によって、シリンダー内の混合気は着火され、火炎となって燃焼室全域に広がります。

燃焼のトリガーとしての役目を担う点火プラグには、2000Kを超える高温と10MPaを超えるような高圧の過酷な条件下でも、確実に火花を飛ばすことが要求されます。

具体的には、機械的強度と耐熱性に優れ、燃焼ガスを漏らさないこと、さらに。燃焼ガス中のカーボンやオイルなどによって電極が汚損しないことが必要です。

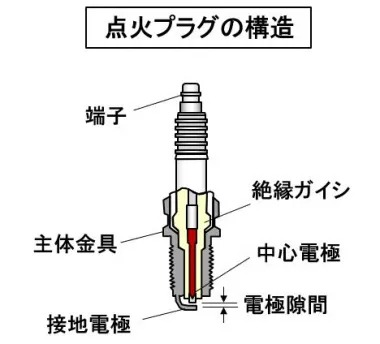

点火プラグの構造

点火コイルから高電圧を供給される中心電極(+)は、絶縁ガイシ(インシュレータ―)によって絶縁保護されています。この中心電極と、燃焼室に組み付けるためのネジ部から出ている接地極(-)との間で火花が飛びます。

中心電極と接地極との隙間(ギャップ)は、通常0.6~1mm程度です。隙間が狭いと火花は飛びやすいが火花エネルギーは小さく、一方、隙間が広いと火花は飛び難いが高エネルギーの火花が発生します。

また、混合気の圧力や温度にも火花放電は影響されるので、広い運転条件で安定した強い火花が飛ぶように隙間は選定されます。

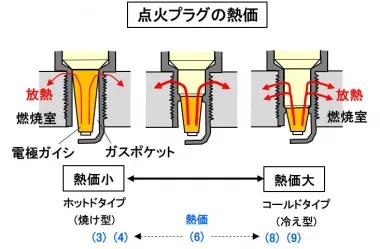

熱価(ホットタイプとコールドタイプ)

点火プラグの電極温度が高すぎると、火花が飛ぶ前に勝手に熱面着火を起こす恐れがあります。一方、低すぎると、カーボンが焼き払えず付着しやすくなります。

したがって電極温度は、付着したカーボンを焼き払う自己清浄作用のために、500~900度程度に保つ必要があります。

点火プラグの電極温度を支配するのが、電極から燃焼室壁面への放熱です。この放熱能力を数値化したものが、点火プラグの熱価です。通常6番を基準として、番数が低いほど放熱性が低く、熱がこもり電極温度が上がりやすいことを示します。

絶縁ガイシの電極付近の放熱面積を大きくしたものをコールドタイプ、ガスポケットを広くとり放熱面積を小さくしたものをホットタイプと呼びます。

低出力エンジンで比較的低負荷運転を多用する場合は、ホットタイプで温度を維持して自己清浄作用を促進します。一方、高出力エンジンでは温度が上がり過ぎないようにコールドタイプを使います。

さまざまな点火プラグ

2010年以降は、筒内噴射エンジンやリーンバーンエンジン、大量EGR、過給エンジンなどの多種多少なエンジンに対応するために、点火プラグのバリエーションが増えています。

従来は、電極にはニッケル合金が使われていました。2010年以降は、耐久性を向上させるためにさらに融点の高い白金チップを電極に使った白金タイプが主流になりました。電極部を細くしてカーボン汚損を抑えながら、着火性能を向上させたイリジウム合金の点火プラグの採用例も増えてきました。

また、電極消耗を分散させて耐久性向上を狙った多極プラグ(接地極を2~4極に複数化)や着火性向上のために中心電極先端形状をVカットしたプラグ、点火ノイズを抑えるためにセラミック抵抗体を内蔵したレジスター点火プラグなども一部の車で使われています。

点火プラグはかつては消耗品で、エンジンが不調になるとユーザー自ら、点火プラグがカーボンで被ってないかを確認し、きれいに掃除してダメなら交換していました。

現在は、点火プラグの熱許容レンジが広くなり、電極チップの白金化などで寿命が大幅に改善されています。運転条件にもよりますが、白金やイリジウム仕様では5~6万kmは交換しなくても大丈夫です。

■ダイレクト点火とは

点火システムは、接点式ディストリビューターから制御性の高いフルトラ式点火システムへ、さらに点火プラグそれぞれに小型点火コイルを装備したディストリビューターのないダイレクト点火システムへと移行しました。

主流となっているダイレクト点火システムの仕組みとメリットについて、解説していきます。

接点式・フルトラ式からの進化

ディストリビューターの役目は、2次コイル側に高電圧を発生させるために1次コイルの電流を遮断すること、発生した高電圧を各気筒の点火プラグに配電することです。

接点式ディストリビューターでは、1次電流の遮断はディストリビューター内のローター接点の開閉で行います。このタイミングで、高電圧が発生して点火プラグに火花が飛ぶ仕組みです。

この接点方式では、精度良く点火時期が制御できず、また接点のチャタリング(機械的振動)や摩耗などの課題がありました。

フルトラ式では、接点機構をなくしてマグネット式回転センサーの信号をトリガーとして、トランジスターのスイッチング機能で1次電流の遮断を行います。ディストリビューター内にイグナイター(トランジスターを使った1次電流の制御回路)を内蔵したフルトラ式は、ダイレクト点火システムが登場するまでは主流でした。

ダイレクト点火システムは、各気筒の点火プラグの上に、独立した小型の点火コイルとイグナイターを装着した電子制御点火システムです。パワトラなどパワーコントールユニットの急速な進化が、点火システムの小型高性能化に大いに貢献しました。

ダイレクト点火システムの概要

各気筒の点火プラグの上に、独立した小型の点火コイルとイグナイターを装着して、従来のディストリビューターをなくした電子制御点火システムです。ダイレクト点火システムには、カム位置を検出するディストリビューターがないので、回転位置を検出するためにカム角センサーやクランク角センサーを装着します。

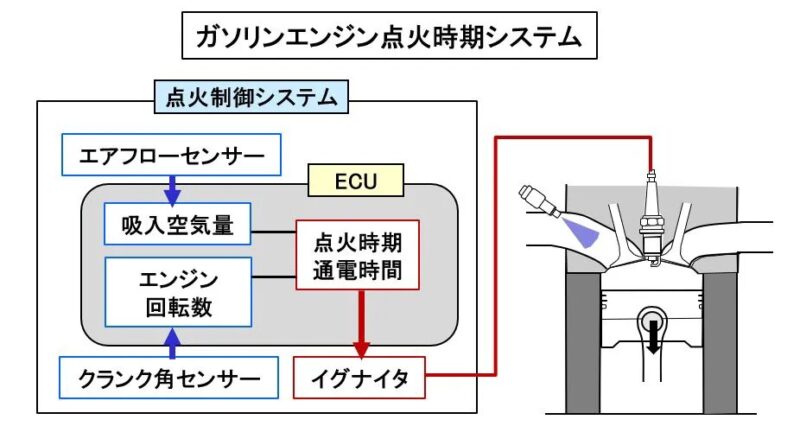

ベースとなる点火時期は、ECUにあらかじめ点火時期マップとしてプログラムされています。これに運転状況に応じて、エンジン水温や吸入空気温度、EGR量などを考慮した補正を加えて、点火時期が決定されます。演算された点火時期信号が、ECUから各気筒のイグナイターへ入力されて、点火時期が制御されます。

ダイレクト点火システムのメリット

ダイレクト点火システムのメリットは、点火コイルと点火プラグの距離が短いことと、ディストリビューターとハイテンションコード(ディストリビューター~点火プラグ間の高電圧配線)が不要なことです。

結果として、配電損失や電波障害がなくなり、また高度な電子制御によって高回転でも安定した点火と電力供給ができます。

リーンバーンや大量EGRなど燃費向上手段の多くは、混合気の着火性が悪化する傾向にあります。着火性を良くするためには、点火エネルギーを強化する必要があり、低燃費技術と点火技術は古くからともに進化してきました。

今後、HCCI(予混合圧縮着火)などの新しい燃焼コンセプトに対応するためには、高エネルギー化だけでなく、長期放電や多段放電など新しい点火システムの実用化が必須です。

■フルトランジスター式点火とは

接点式ディストリビューター式点火システムの課題である接点の摩耗やチャタリング、点火時期制御の精度を改良したのが、フルトランジスター(フルトラ)式です。接点をなくして、トランジスターのスイッチング特性を利用して、耐久信頼性と点火時期の制御性を向上させました。

現在も点火制御のベースとなっているフルトラ式点火システムについて、解説していきます。

セミトランジスター式点火システムへの進化

メカニカルな接点(ポイント)機構を利用する接点式ディストリビューターでは、次のような問題がありました。

・メカニカルな接点で1次電流を制御するので、点火時期制御の精度が低い。

・接点の摩耗や劣化が発生するので、定期的に接点隙間を調整する必要がある。

・接点のチャタリング(接点の開閉が瞬時に複数回起こる現象)が発生して、点火時期が安定しない。

・高回転条件で2次電圧が下がりやすい。

1990年頃から、徐々に接点機構を必要としないフルトラ式点火へと切り替わりました。ただし、フルトラ式点火に移行する前に、過渡的ですがセミトラ式点火がありました。

セミトラ式点火では、ディストリビューター内の接点の開閉で1次電流の遮断は行わず、接点信号は点火のトリガー(1次電流遮断)信号として使います。接点信号を矩形波に変換してトランジスターのベースに入力し、トランジスターのスイッチング機能によって1次電流を遮断します。

接点には、大電流が流れないので、接点の摩耗やチャタリングなどの課題は解消されました。

フルトラ式点火システムへの進化

フルトラ式点火は、ディストリビューターの接点機構をなくして、点火時期信号のベース信号は、マグネット式回転センサーの信号をトリガーとして使います。トリガー信号をトランジスターのベースに入力して、スイッチング機能で1次電流の遮断を行います。

ディストリビューターは使いますが、内部に接点機構がなくなるので、接点開閉に関わる問題は完全に解消されます。ディストリビューター内にイグナイター(トランジスターを使った1次電流の制御回路)を内蔵したフルトラ式は、次頁のダイレクト点火システムが登場するまでは主流でした。現在も、一部のエンジンでは採用されています。

点火時期制御

接点式ディストリビューターでは、エンジン回転数や負荷に対する補正も、メカニカルに行っていました。ウェイトの遠心力を利用したガバナー方式や、吸気管負圧を利用したバキューム方式です。

フルトラ式点火からは、基本的にはエンジンの状況に応じて高精度制御する、電子制御点火システムとなりました。ベースとなる点火時期は、エンジン回転数と吸入空気量で決まり、ECUにあらかじめ点火時期マップとしてプログラムされています。これに運転状況に応じて、エンジン水温や吸入空気温度、EGR量などを考慮した補正を加えて、最終的な点火時期が決定されます。

また、点火時期による制御は非常に応答性が良いので、その特徴を生かして各種の車両制御と組み合わせて活用しています。

電子制御のフルトラ式点火の普及によって、燃費や排出ガス性能は飛躍的に改良されました。しかし、まだディストリビューターから点火プラグまでのハイテンションコード(高圧配線)や電波障害対策は必要です。

これらを解決したのが、次頁で解説するダイレクト点火システムです。

■接点式ディストリビューターとは

ガソリンエンジンでは、シリンダー内の混合気を効率良く燃焼させるために、適切なタイミングで点火プラグに強い火花を飛ばす必要があります。

火花点火システムの原理や仕組みを理解するために、まず現行の電子制御点火システムの一世代前の「点火コイルと接点式ディストリビューター」方式について、解説していきます。

火花点火の役割とは

ピストンによって圧縮された高温の混合気は、点火プラグの火花で着火され、火炎となって燃焼室全域に広がります。燃焼によってシリンダー内の圧力は上昇しますが、燃焼圧力のピークが上死点後、クランク角で10度程度の場合に最も燃焼効率が高くなります。

このときの点火時期はMBT(Minimum Spark Advance for Best Torque)と呼ばれ、運転条件によって変化しますが、通常は極力MBTになるように点火時期を設定します。これをベースに、エンジン水温や吸入空気温度、EGR量などを考慮した補正を加えて、点火時期が決定されます。

点火コイルのよる高電圧の発生メカニズム

点火プラグの火花は、絶縁破壊の放電現象です。火花を飛ばすためには、点火プラグの電極間に数万ボルトの高電圧を印加する必要があり、この高電圧を発生させるのが点火コイルの役目です。

バッテリーの電源電圧12Vを数万ボルトまで昇圧するため、コイルの自己誘導作用と相互誘導作用を利用します。

・自己誘導作用

鉄芯にコイルを巻いた状態で電源回路のスイッチをONにすると、コイルに電流が流れて鉄芯に一定の磁界が発生します。この状態からスイッチをOFFにすると、磁界を維持しようとして瞬間的に高い電圧が発生して電流が流れます。これが自己誘導作用で、バッテリの12Vは300V程度まで昇圧します。

・相互誘導作用

この300Vをさらに昇圧するのが相互誘導作用です。同じ鉄芯に2次コイルを巻きます。同様に、1次コイルの電流を流した状態からスイッチをOFFにします。すると自己誘導作用と同じように、2次コイルにもコイルの巻き数に比例した高電圧が誘起されます。一般に1次コイルと2次コイルの巻き数比は100倍ぐらいですから、2次コイルには瞬間的に3万Vぐらいの起電力が発生します。

接点式ディストリビューターの働き

ディストリビューターの役目は、2次コイル側に高電圧を発生するための1次コイル電流の遮断と、発生した高電圧を各気筒の点火プラグに分配することです。

ディストリビューターのローター軸先端にはスパイラルギヤが付いており、エンジンのカムシャフトのギヤと噛み合って連動します。ローターに気筒数のカム山が設けられ、上死点付近でカム山に乗り上げてポイントが開きます。このタイミングで、高電圧が発生して点火プラグに火花が飛ぶ仕組みです。

ウェイトの遠心力を利用したガバナー方式では回転数に応じて、吸気管負圧を利用したバキューム方式では負荷に応じて、点火の進角特性を制御します。

この接点方式では、精度良く点火時期が制御できず、またディストリビューターの駆動損失や、ポイントの摩耗などの課題がありました。課題解決のため、1990年頃からトランジスターのスイッチング機能を使ったセミトランジスター式やフルトランジスター式へと徐々に置き換わりました。

かつては、「良い混合気」、「良い圧縮」、「良い点火」が、燃焼の三要素でした。エンジンが不調になったら、まずこの3つを疑うことが鉄則でした。当時は、燃料噴射装置はキャブレター、点火装置は接点式ディストリビューターと、ほとんどが機械式のシステムでした。

電子制御化が進み車も大きく進歩しましたが、メカニカルな動きや現象が目に見えにくくなってきて、面白みがなくなっているように思います。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/