半年くらい前、ダイハツのテレビCMで、白衣を来た開発センターの所長が「TNP=低燃費」という駄洒落を飛ばしていました。「TNP(低燃費)、かっこいいだろ!」というセリフは、今思い起こすと、まさにダイハツの大方針を宣言していたのですね。

さて実際の開発現場はどうなっていたかというと・・・

「2年前に東京モーターショーに出展したイース・コンセプトは、燃費ベストのイメージリーダー的な存在でした」とは、開発責任者の上田さんのコメントです。

当時、市販前提で開発して「120万円で月販1000台」で販売する計画が、お蔵入りしてしまいました。何と「このままではホンダのフィットハイブリッドに太刀打ちできない」という経営判断が下ったのだそうです。

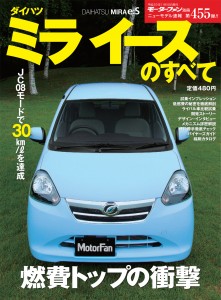

そしてあらたに「ハイブリッドの低燃費をハイブリッドの半額で!」というハイブリッド打倒指令と、「使い勝手は犠牲にせずに2年以内に造れ!」というスピード開発指令が同時に発せられたのだそうです。要は、あっと驚く素材も先進技術もなしで、「80万円で、燃費が30km/lのクルマを2年で造れ!」という事です。

何とも凄まじい目標ですが、「安価で軽く実用的なエッセと低燃費のイースの良いトコ取りと考えれば、いける!」という目算があったのでしょう、きっと。

でも開発現場はたまったものではありませんし、今までと同じやり方では到底突破できません。そこでイースでは、3つの開発手法を取り入れました。

ひとつは「バーチャルカンパニー」です。縦割りの各部門から担当者を引き抜いて「イース開発チーム」を分離独立させ、開発効率をアップさせたとのこと。この横通しのチーム体制は、あの日産GT-Rの開発手法に近いように思われます。

2つ目は「調達革命」で、サプライヤー選択をグローバル規模で見直し、サプライヤーと一体で物流やコストの見直したとのこと。今回はじめて、中国製のパーツも採用したそうで、トヨタ的な取り組みという印象を受けました。

3つの目は「設計素質ナンバーワン」です。開発チームにはボディ屋さんもエンジン、ミッション屋さんも机を並べているので、設計段階から全体最適の視点で軽量化や剛性確保、コストダウン等を織り込む事ができたそうです。マツダのスカイアクティブの開発手法も、全体最適が大きな柱ですから、よく似ていると思います。

開発メンバーが、「血の滲む努力の積み重ねで大変だったけど、共同作業はやりやすかった」と異口同音に言う所に、3つの手法が相乗効果で、絶大な効果を発揮したのだと感じました。

ミライースの小さい体には、さまざまな開発手法が取り入れられているのですね。開発ストーリーを読んで、日本製造業の底力を垣間見た思いがしました。頑張れ、ニッポン!

(拓波幸としひろ)