日立金属ネオマテリアルは、EVやPHVの航続距離を伸ばす高容量リチウムイオン電池用クラッド集電箔を開発したと発表しました。

新開発のクラッド集電箔は、すでに公的研究機関や電池メーカーでテストされており、良好な電池特性が得られているということです。同社では、2019 年ごろの量産を予定しており、今後車載リチウムイオン電池の容量が増大することが期待できます。

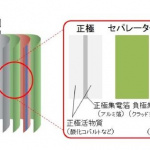

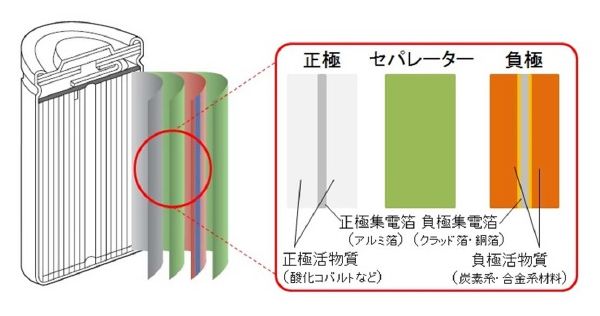

リチウムイオン電池は、正極と負極の間に絶縁用のセパレーターを挟み込んだ構造になっています。ここでリチウムイオン電池を高容量化するひとつの手段として、負極の負極活物質を従来の炭素系材料から充放電容量の大きなケイ素(Si)などの合金系材料に変更することが試みられています。

ところが、負極活物質に合金系材料を使用すると、合金系材料は従来の炭素系材料と比べて、充放電時に堆積変化が大きく、充放電を繰り返すと負極の集電箔に大きな力が加わって、シワ状に変形し、負極活物質にクラックが入ってしまうという問題がありました。

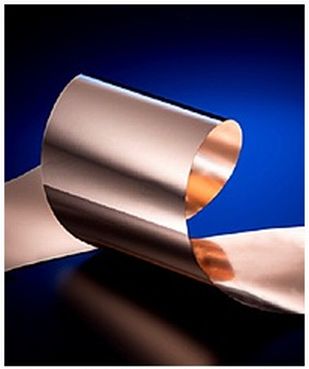

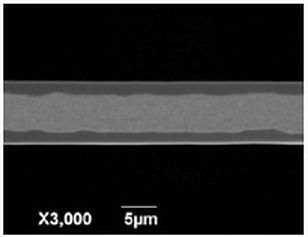

そこで、同社が新開発した高容量リチウムイオン電池用クラッド集電箔は、上の画像に示すように、芯材に強度と圧延加工性が優れたNi-Nb 合金を採用し、芯材の両面を覆う表層材に低電気抵抗のCu(銅)を使用した三層クラッド材としたことが特徴です。

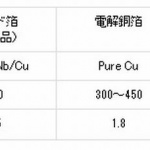

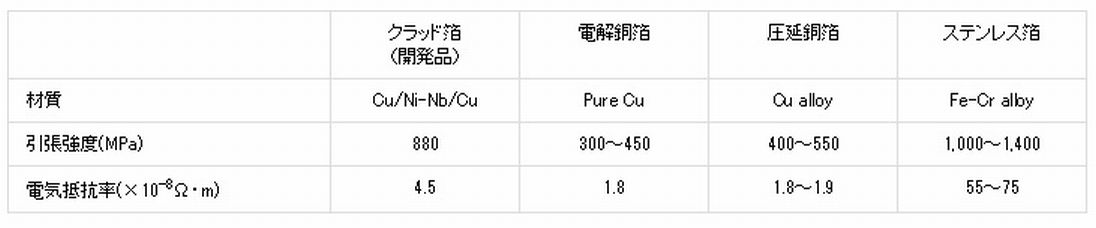

負極の芯材に使用される三層クラッド材は、芯材のNi(ニッケル)に5%程度のNb(ニオブ)を添加することにより、高い引張強度を保ち、芯材の両面をCu (銅)でサンドイッチ状にクラッドして、低い電気抵抗を兼ね備えています。

しかも、一般的な負極集電箔に用いられる電解銅箔や圧延銅箔と比較しても高い引張強度があり、負極活物質に合金系材料を採用しても体積変化に耐えられることから、リチウムイオン電池を高容量化できるということです。

今回のリチウムイオン電池用クラッド集電箔に限らず、車載電池の高容量化につながるリチウムイオン電池関連の新技術開発が続いており、車載電池の高容量化でEVやPHVの航続距離が伸びることが予想されます。

(山内 博・画像:日立ネオマテリアル)