2011年3月11日の東日本大震災による福島第一原発の事故後、ホンダには顧客からASIMOへの期待の声が多く寄せられたと言います。

翌4月、同社はASIMO開発チームから、福島第一原発向けロボットの開発メンバーを招集。人の代わりに危険な場所で作業を行うロボットの開発をスタート。

しかしながら、ホンダの開発陣は事故当時、現場の情報が入手出来ず、技術を持っていながら直ぐに手が出せないジレンマに陥っていたそうです。 線量が高過ぎて人が近寄れず、内部の様子がさっぱり判らない状況だった模様。

人が立ち入れない危険な場所こそ、ロボットが役に立つというのに「ASIMO」で培った技術を何処にどのように役立てたらいいのかが判らず大変悔しい思いをしたとか。

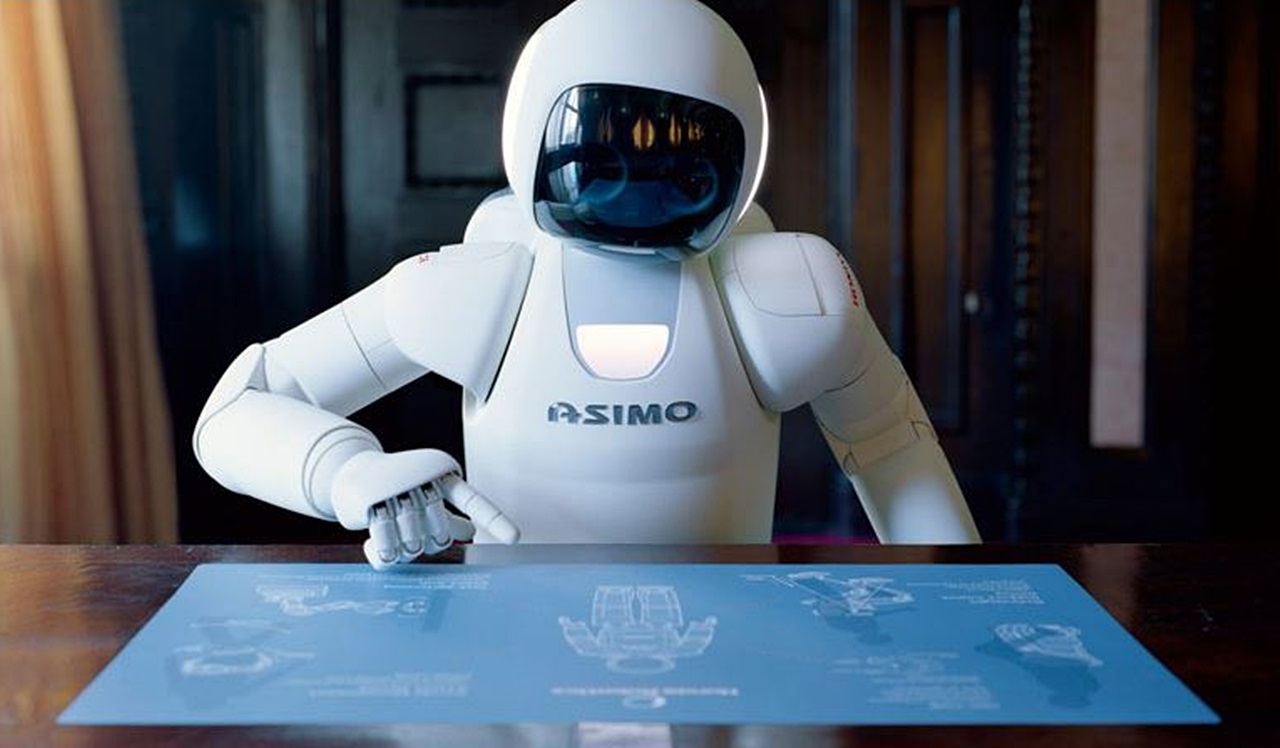

その後ホンダは産総研(独立行政法人産業技術総合研究所)と協力して遠隔操作で原子炉建屋内1階高所の狭い箇所などの構造把握と現場調査を行う「高所調査用ロボット」を共同で開発することに。

両社は東京電力から提供された現場の情報を元に、上部調査用アームロボット部分をホンダが、クローラー式高所作業台車の開発を産総研がそれぞれ担当。

調査用アームロボットにはホンダが「ASIMO」の開発で培った以下の技術を応用。

・三次元の点群座標により、調査対象の周囲の構造物を立体的に表示

・多関節を同時に制御するシステム

・アームが周囲の構造物に接触した際にその衝撃を吸収

この3つの技術により、原子炉建屋内の構造物が入り組んだ状況でも、多数の関節を同時に制御することで、隠れていて見えない対象物も容易に捕捉、アームの先端に設置したカメラやレーザーファインダー、線量計を使って詳細な画像や三次元形状データの確認、線源の特定などを行なえるようにしたそうです。

産総研が開発した低重心構造のクローラー式高所作業台車の上に調査用アームロボットを載せ、免震重要棟等から遠隔操作して原子炉建屋内の暗くて狭い箇所を移動。

調査ポイントではアームロボットの腕部を伸ばして構造物にぶつかること無く、7mの高所に到達、調査することが可能に。

2年が経過した今年6月18日、多くの仕様変更と改良を経て、遂に「高所調査用ロボット」が東京電力の福島第一原発で稼働を開始したという訳です。

ホンダのロボット開発陣は今回の開発を通して、狭い階段や入り組んだ配管など人間しか通り抜けられない狭い場所で人に代わって活躍できるロボットは、二足歩行のヒューマノイド型が最適だと改めて確信したそうで、今回の減災ロボットへの着手は同社にとってその第一歩となり、今後もロボットの新しい可能性を更に広げて行きたいとしています。

■産総研 Webサイト

http://www.aist.go.jp/

■ホンダ ロボット Webサイト

http://www.honda.co.jp/robotics/

【画像ギャラリーをご覧になりたい方はこちら】 https://clicccar.com/?p=223324