【第13回・2020年7月13日公開】

NSU社のロータリーエンジンの最大の難関は、「悪魔の爪痕」と呼ばれたチャターマークでした。

チャターマークの原因であるアベックスシールの振動を抑える、特殊な形状のクロスホローと新しいアベックスシール材料の開発によって、最大の難関を克服しました。

さらに、振動や低速トルク不足、白煙の排出といった問題も解決され、ロータリーエンジンは実用化に向かって大きく前進しました。

第4章 世界初のロータリーエンジン量産化(ロータリーの歴史1)

その3.最大の難関「チャターマーク」との戦いと克服

●チャターマーク克服のための取り組み

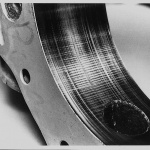

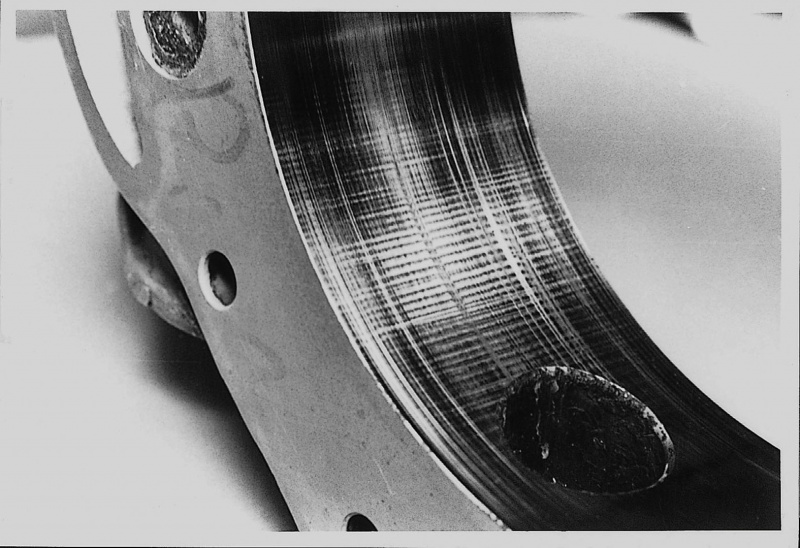

ロータリーエンジンの最大の課題は、ローターの先端とロータリーハウジングの摺動部の摩耗「悪魔の爪痕」と呼ばれたチャターマークでした。

チャターマークが発生すると、圧縮ガスや燃焼ガスのガス漏れが発生して熱効率が悪化するため、出力と燃費が急激に低下します。

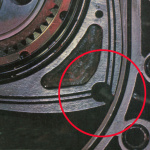

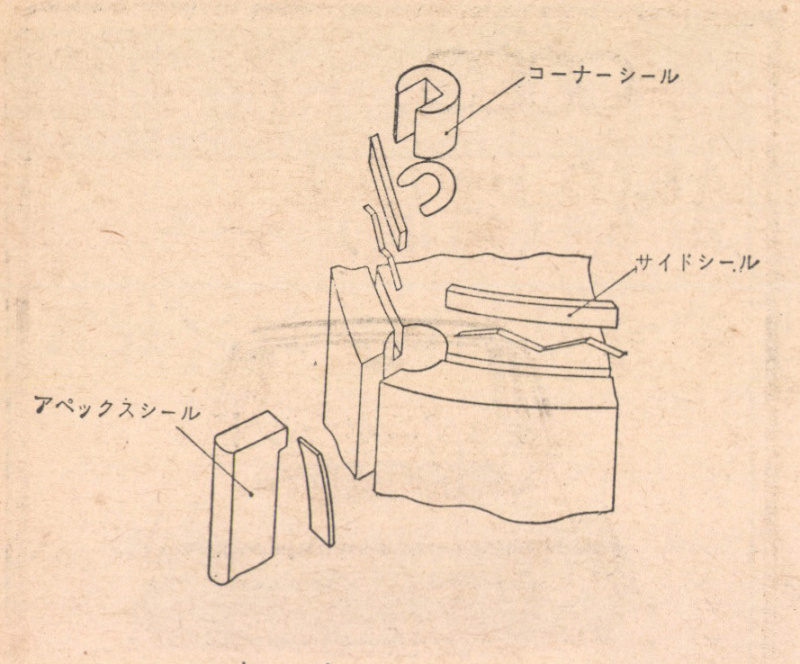

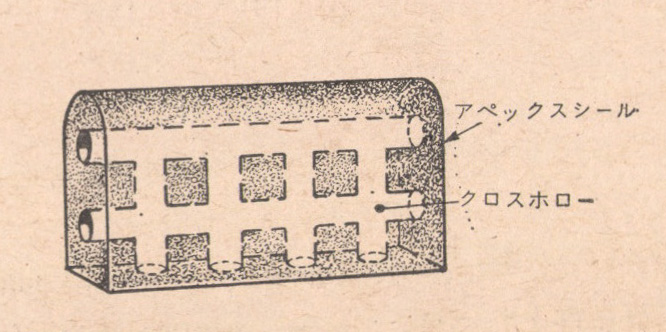

ローター先端には、ガスシールのためアベックスシールというロータリーエンジン特有のシール部品が組み込まれています。アベックスシールとは、ローター上に3つある頂点(アペックス)上の、厚み方向に刻まれた溝に差しこまれるパーツで、ローター回転時はこのシールがハウジング内壁(摺動面)に接触し、ローターとハウジング間をシールしてガス漏れを防止します。

レシプロエンジンのピストンリングと同じ役目ですが、動きが複雑で移動距離も長いので、耐久信頼性を確保するのが難しい部品です。

●アベックスシールの改良 その1・クロスホロー

さまざまな材質や形状のアベックスシールが試作され、試験されましたが、良い結果は得られず、試作品の山ができました。それでも試験を繰り返す中で、チャターマークの原因がアベックスシールの固有振動数と減衰特性が関係していることを突き止めました。

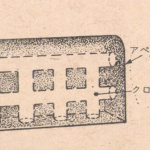

「クロスホロー」と呼ぶシール形状の採用によって、アベックスシールの振動特性を変えてチャターマークを大幅に抑えることができました。クロスホローとは、アペックスシール横方向(長手方向)に2本、それに交差する縦方向に4本あけた穴のことで、チャターマーク発生までの時間を連続運転100時間から500時間に改良できました。

●アベックスシールの改良 その2・カーボン

クロスホローの採用によってチャターマークの発生はかなり抑えられましたが、自動車用エンジンとしては連続500~600時間の耐久性が必要で、まだ十分とはいえませんでした。

このような中、日本カーボンが新幹線のパンタグラフの摺動面用として従来の10倍の強度を持つ新しいカーボンを開発したという報道がありました。東洋工業は、すぐに日本カーボンと交渉して共同開発を始めました。

そして1964(昭和39)年末に、カーボンパウダーにアルミニウムを含侵させた新しいアベックスシール材質の開発に成功し、チャターマークの課題を克服することができました。

●その他の課題も克服

チャターマーク以外にも、不安定な燃焼に起因する振動や低速トルク不足、オイルの燃焼室への侵入に起因する白煙の排出といった問題がありました。これらの解決についても、並行して取り組んでいました。

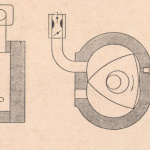

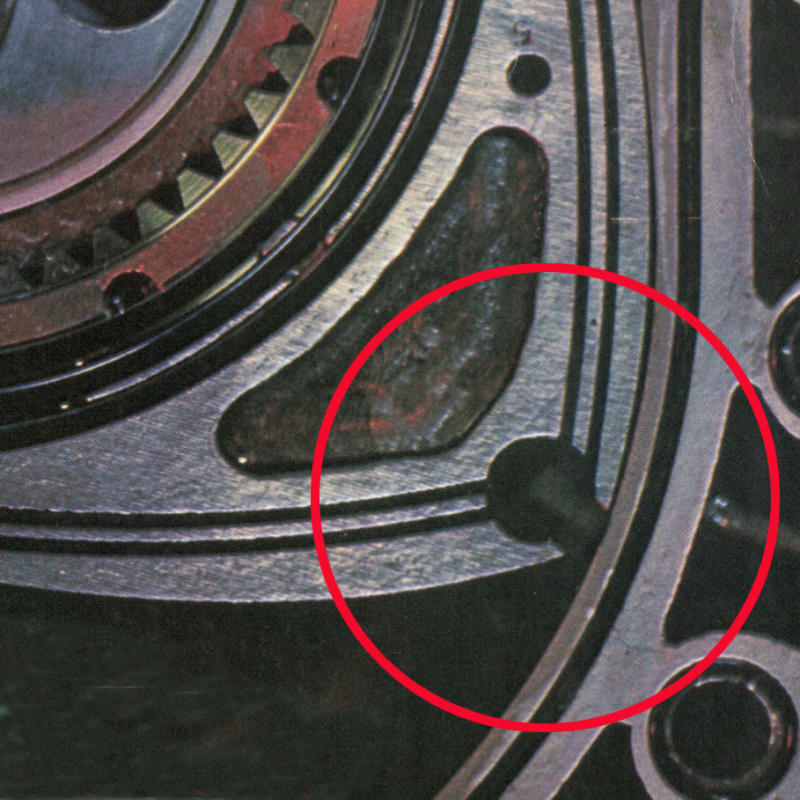

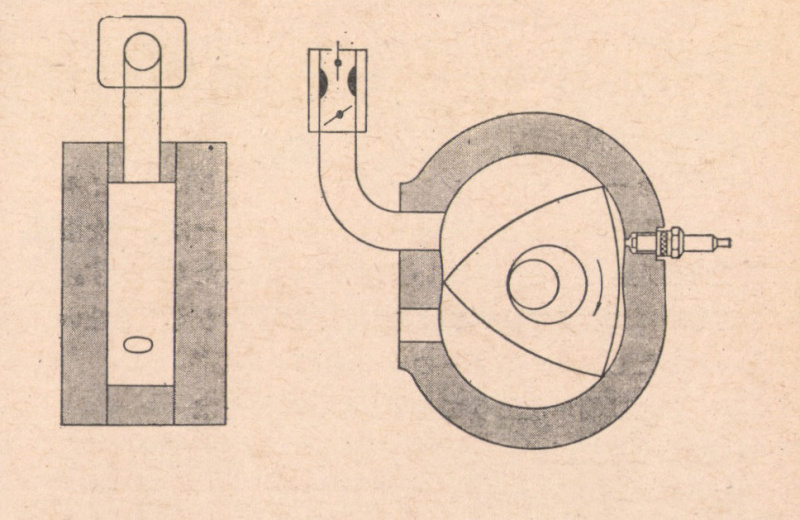

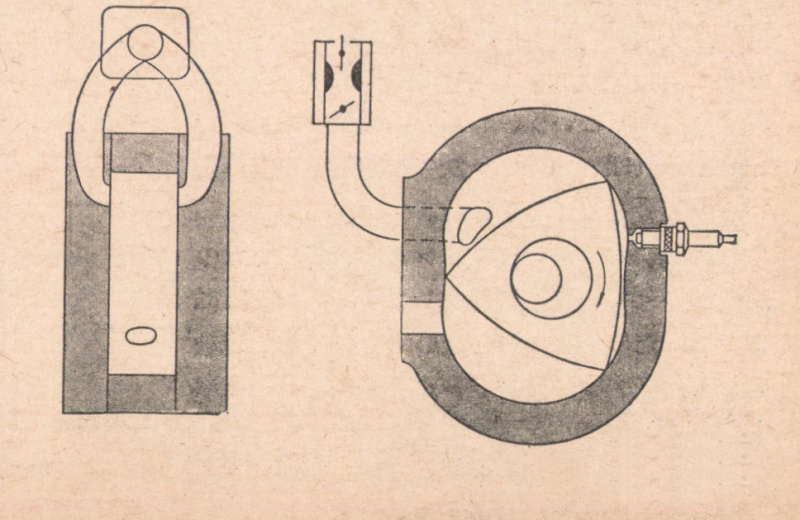

振動と低速トルク不足については、吸気ポートの吸入口の変更で対応、NSU社が採用していた、ハウジング内周面に吸・排気口を設けたペリフェラルポート式は、サイドハウジングに吸・排気口を設けたサイドポート式にあらためました。

NSUが採ったペリフェラルポート式には、アクセルを絞ったときや低速時に燃料のむらや息つきの問題がありました。これは高速道路の発達した外国では大した問題ではないと思われましたが、高速道路が未発達で、低速走行がいまよりもなお主体となる当時の日本での使われ方を考えると無視できません。そこでサイドハウジングから混合気を吸入するサイドポート式に変えることによって、混合気中の残留ガスを減らして燃焼を安定させ、振動やトルク不足を解消することができました。

また、白煙の排出については、その原因であるオイルの燃焼室への侵入を抑えるため、日本ピストンリングと共同で1966(昭和41)年に独自のオイルシール法を開発し、解決していきました。

(Mr.ソラン)

第14回につづく。

【関連記事】

第4章・世界初のロータリーエンジン量産化

その1.バンケル式ロータリーエンジンの技術提携と開発着手【2020年7月11日公開】

その2.ロータリーエンジンの特長と課題【2020年7月12日公開】