目次

■安価で軽くて強い、複雑な形状でも容易に成形できるのが最大の特長

●強度を必要としない内装部品に始まり、現在は強度も加味してバンパーやエンジン部品に展開

プラスチック材料は、安価軽量で成形しやすいため、強度を必要としない内装部品から採用が始まりました。その後、強度や耐熱性などに改良を加えたプラスチックが開発され、バンパーやエンジン部品、ルーフなど、その用途は急速に広がっています。

クルマで採用されるプラスチック材料の基本特性やその種類について、解説していきます。

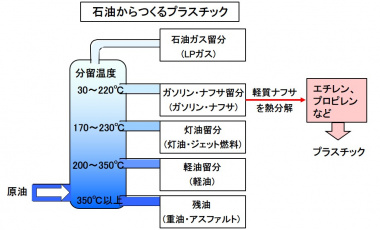

●プラスチックの製造法

プラスチックの原料は、石油を精製して得られるナフサです。

ナフサを熱分解して、「エチレン・プロピレン(気体)」「ベンゼン(液体)」など、プラスチックのもとになる製品原料が生成されます。これらは炭化水素(HC)の分子なので、この分子を結合させて、「ポリエチレン」や「ポリプロピレン」などのプラスチック原料が作られます。

これらのプラスチック原料に、柔らかくする、壊れにくくする、着色するための添加剤を加えて団塊状のペレットにします。プラスチック部品にするには、一般的にはペレット原料を熱して金型に流し込み、冷却して出来上がります。

●プラスチックの基本特性

プラスチックは「合成樹脂」とも呼ばれますが、厳密に言えば樹脂は原料、プラスチックは成形品を指します。もともとプラスチックには、英語で「可塑性」という意味があります。

可塑性とは、外から力を加えることによって形を変えることができ、加えた力を取り除いても形がそのまま残るという性質です。

プラスチックの最大の特徴は、安い、軽くて強い、形状が自由に変えられることです。

鉄の比重に対して、アルミが約1/3、プラスチックは1/8~1/10程度です。また、熱によって変形しやすいため、複雑な形状でも容易に成形できます。

その他のメリットとしては、次のような特性があります。

・電気や熱の絶縁性が高い、錆性と防食性、素材の着色が比較的容易、塗装加工やメッキ処理が可能、安定した原料供給が可能

一方デメリットは、以下の通りです。

・温度変化に弱く燃えやすい、機械強度が低い、溶剤に対して弱い、表面に傷が付きやすい、汚れやすい、耐久性が劣る。

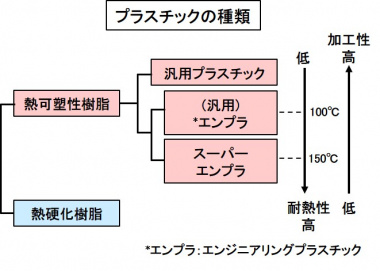

●プラスチックの種類

プラスチックは、「熱可塑性樹脂」と「熱硬化性樹脂」に大別されます。

・熱可塑性樹脂

チョコレートのように加熱すると軟化し自在に変形させることができ、冷却することで固化するプラスチックです。ポリエチレンやポリプロピレン、ポリアミド、ABSなどが相当します。

さらに用途や要求に応じて、安価で多くの生活用品に用いられている「汎用プラスチック」と工業製品に使われる「エンジニアリングプラスチック」、「スーパーエンジニアリングプラスチック」に分けられます。

エンジニアリングプラスチックとは、一般に耐熱温度が100℃以上、強度500kg/cm2未満、曲げ弾性率24,000kg/cm2のプラスチックで、これ以上に高性能なのはスーパーエンジニアリングプラスチックと呼ばれます。

・熱硬化性樹脂

ホットケーキのように、加熱により硬化するプラスチック、その後加熱しようが冷却しようが元に戻ることはありません。主な熱硬化性樹脂には、ベークライトなどのフェノール系樹脂やエポキシガラスなどのエポキシ系樹脂があります。

耐熱性、機械的性質、電気的性質、硬さなど優れているので、構造材料や電気絶縁材料、耐熱材料として活用されます。熱可塑性樹脂と比べて硬いため、衝撃に弱いという特性があります。

プラスチック化は強度や剛性が低いので、鉄の置換材としてはアルミやマグネシウムと比べると、軽量化の効果は大きくありません。しかし、電気や熱の絶縁性や見栄え、触感、成形性の容易さなどのメリットがあり、金属にはない固有の特性を持っています。

さまざまな特徴を持つバラエティ豊かな素材であり、CFRP(炭素繊維強化プラスチック)を含めて今後もクルマへの展開が期待される素材です。

(Mr.ソラン)