目次

■燃費低減には軽量化、衝突安全には高強度が求められる

●軽量と高強度を両立させる高張力鋼板(ハイテン)とホットスタンプの採用が急増中

自動車用材料として、従来の成形性に優れた軟らかい鋼板から、現在は軽量かつ成形性と高強度を両立させた材料が求められています。それを実現する注目の鋼板が、軽量で衝突エネルギー能力に優れた高張力鋼板(ハイテン)です。

クルマに使われている薄肉鋼板の材料の動向について、解説していきます。

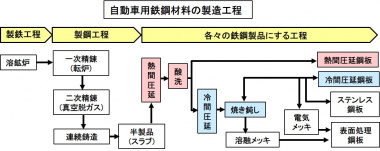

●自動車用鋼板の種類

クルマの生産効率を重視していた頃は、プレス成形の高速化とコスト低減のため、自動車鋼板には成形性の向上が求められていました。この要求に応えるため、当時はできるだけ軟らかい鋼板が採用されていました。

現在は、燃費性能や衝突安全性が重視されているため、軽量かつ成形性と高強度の両立が求められています。それを実現するため、主として熱間圧延(熱延)鋼板と冷間圧延(冷延)鋼板が採用されています。

熱延鋼板は、通常800℃以上の温度での熱間圧延機によって板厚1.2~14mm程度に圧延された鋼板。一方、冷延鋼板は酸洗した熱延コイルを冷間圧延機によって、0.4~3.2mmまで薄く圧延した後、焼きなましおよび調質圧延したもので、プレス成形性や表面平滑性に優れた薄肉用の鋼板です。

●鋼板の適用部位

鋼板は、ボディ外板とボディ骨格、シャシーなど多くの部位に適用されています。

・ボディ系外板鋼板

車体外板のパネル系部品には、通常は比較的薄い鋼板の冷延鋼板が使われます。高い意匠性が求められるため、成形性の良い、比較的柔らかく低強度の鋼板です。

・ボディ系鋼板

クルマの中でも最も強度の高い鋼板が使われ、超高張力鋼板(引張り強さ980MPa以上)やホットスタンプ工法を活用した1.5GPa級の材料が適用されています。

・シャシー系鋼板

比較的厚い(2mm以上)鋼板ということもあり、通常は熱延鋼板が使用されます。かつては腐食による減肉代を確保するために、薄肉化が困難とされていた部位にも高強度化による軽量化が進んでいます。

●成型性と高強度の両立を目指す高張力鋼板(ハイテン)

最近のクルマには燃費や衝突安全性が要求されるようになり、軽量かつ成形性と高強度の両立が求められるようになりました。この要求を満足させるのが、軽量で衝突エネルギー能力に優れた高張力鋼板(ハイテン)です。

高張力鋼板は、Mnなどの合金成分を添加して熱処理などで材料組織の制御を行い、通常の鋼板よりも強度を向上させた鋼材です。コストは一般的な鋼板よりも高くなりますが、アルミよりは安く、補修やリサイクルが容易という特徴があります。

比較的大きな応力がかかる部分で使われ、最近は980MPaや1180MPa、1470MPaの超高張力鋼板の採用例も増えています。

●最近注目のホットスタンプ法

ホットスタンプ法とは、薄肉な外板部品などで行われている「プレス成形」と、厚肉なミッション部品などで行われている「熱処理(焼き入れ・焼き戻し)」を組み合わせた工法です。

焼き入れ後の強度に応じて成分を調整した鋼板を900~1000℃に一旦加熱した後に、金型を用いて成形と同時に急冷して「焼き入れ」し、高強度の部品を作ります。焼き入れ後の強度は炭素量で決まり、C=0.22%で1500MPa程度のものが一般的です。

高張力鋼板は、軽量化と相反する車体強度を両立させ、燃費性能や衝突安全性能、運動性能の向上させるためには不可欠な材料です。アルミやプラスチック、CFRPなど材料置換も進められていますが、最も一般的なのは高張力鋼板の活用です。

(Mr.ソラン)