目次

■高圧圧縮、液化、金属への吸蔵が主な方法

●コストダウンにはブレークスルーが必要

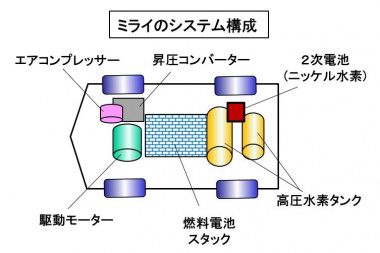

水素は気体燃料なので貯蔵容積が大きくなり、車載上の制約が課題です。FCV用の水素は、気体を圧縮して高圧ボンベに貯蔵するのが一般的で、トヨタ・ミライFCVやホンダ・クラリティFCVも高圧水素ボンベを車載しています。

水素の3つの車載方法である高圧水素ボンベ、液体水素、水素吸蔵合金について、解説していきます。

●3つの水素車載方法

水素は体積当たりのエネルギー密度が低いため、これをどのような手段で高い密度に維持して車載するかが課題です。

現在FCVでは、気体として高圧ボンベに貯蔵するのが主流です。トヨタ・ミライFCVやホンダ・クラリティFCVも高圧水素ボンベを車載しています。その他、ロケットなどで採用している液体で貯蔵する液体水素と、まだ実用化レベルにはありませんが金属に吸蔵させる水素吸蔵合金などの方法があります。

以降で高圧水素ボンベ、液体水素、水素吸蔵合金それぞれの特徴と課題について、解説します。

●高圧水素ボンベ(気体で貯蔵)

高圧水素ボンベは、水素を気体のまま圧縮して貯蔵する方法です。水素は軽くて密度が小さいので、多量の水素を貯蔵するためには高圧にする必要があります。トヨタ・ミライFCVの圧力は70MPaなので、700倍に圧縮して詰め込んでいます。これで、航続距離はガソリン車以上の650kmを達成しています。

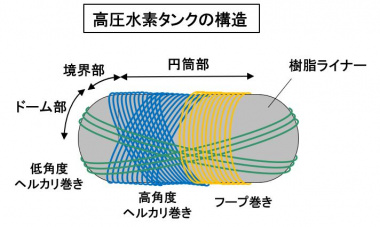

ミライの高圧ボンベは、安全を確保するため3層構造になっています。水素を密閉するプラスチックライナー(内層)、耐圧強度を確保する炭素繊維強化プラスチック層(中層)、表面を保護するガラス繊維強化プラスチック層(表層)で構成されています。

高圧水素ボンベの最大のメリットは、気体なのでそのまますぐに使用できる点です。ただし、圧力を上げれば上げるほど、水素漏れや爆発のリスクが高まるのでボンベの大きさや重量が増加します。

●液体水素(液体で貯蔵)

水素は液体にすることで気体の1/800の体積になるので、多くの水素を貯蔵することができ、ロケット用燃料として使われています。ただし、液体に保つにはタンク内を極低温(-253℃)に維持する必要があります。タンク内を完全な断熱状態にするのは難しいので、ある程度蒸発して漏出することは避けられず、ロスが発生します。

液体水素方式は、タンク内の断熱や温度管理が課題です。GMのFCVやBMWの水素エンジンでは、液体水素方式で実用化試験を行っています。

●水素吸蔵合金(金属に吸蔵して貯蔵)

金属の結晶構造は、マクロにみると分子間には隙間があります。水素は非常に小さい分子なので、金属分子間の隙間に貯蔵することができます。このように水素を吸蔵する特性を持つのが、水素吸蔵合金です。マグネシウムやチタン、パナジウムなどが相当します。

水素を吸蔵するには、加圧するか温度を下げ、分離するには減圧するか温度を上げることで行います。

気体の1000倍以上の水素が出し入れできるため、コンパクト化できて安全です。しかし重いことが最大の課題で、400kmの航続距離を確保する水素吸蔵合金は300kg程度必要です。

軽量化などの改良は進められていますが、実用化にはまだ時間がかかりそうです。

性能や安全性など大きな進展が見られるFCVですが、量産するにはコストが今なお大きな壁です。現在主流の高圧水素ボンベも、コストアップの一要因です。

FCVが量産レベルになるには、まだまだ時間がかかりそうです。FCスタックとともに水素の貯蔵方法についても、ブレークスルー技術が必要です。

(Mr.ソラン)