目次

■サプライヤーの部品をサブラインで組み立てる手法が主流

●メインラインとの緻密な連携が必要

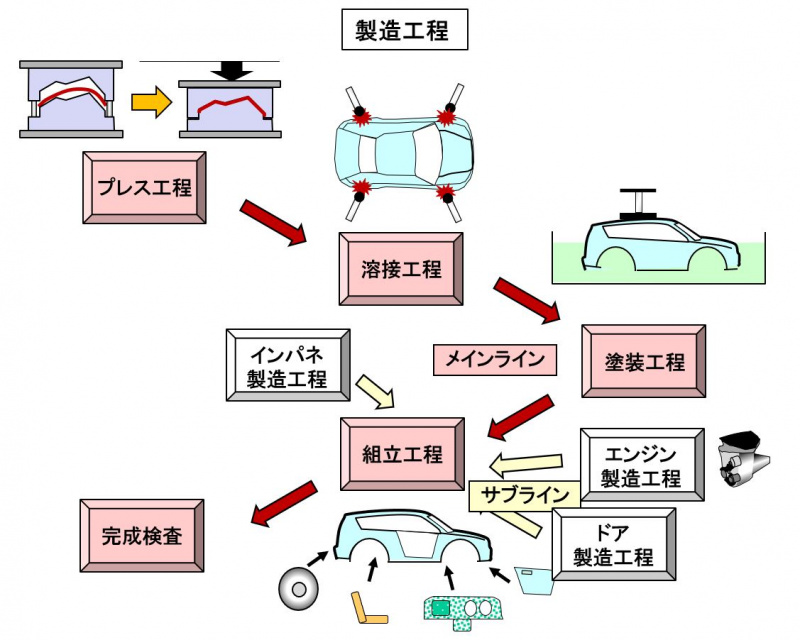

エンジンやインパネを構成する部品は、一般に外部部品メーカーで製造され、製造ラインのサブラインで組み立てられます。

エンジン部品の主要な製造方法である鋳造と鍛造、インパネなどの樹脂部品の製造方法、射出(インジェクション)成形について、解説していきます。

●エンジンの組み立て

エンジンのシリンダーブロックやシリンダーヘッドなどの大物部品は、自動車メーカーで製造するのが一般的ですが、専門の部品メーカーに外注する場合もあります。また、ピストンやバルブなど多くのエンジン部品は、部品メーカーで製造されます。

これらの部品は、組立工場に搬入されてエンジンサブラインで組み立てられます。自動車メーカーのエンジン組み立て専用工場で完成させて、直接メインラインに搬入される場合もあります。

エンジンサブラインでは、ベースとなるシリンダーブロックに順次、クランクシャフト、ピストン+コンロッド、オイルパンなどが組付けられ、その上にシリンダーヘッド+吸排気マニホールドが搭載され骨格が出来上がります。

エンジンが完成すると、トランスミッションが組付けられて、メインラインに組み込まれます。

●エンジンの製造法

高回転・高温で回転するエンジンには、耐熱性や耐摩耗性、高い強度や剛性が求められます。これらの要求に応えるエンジン部品の製造法を大別すると、鋳造法と鍛造法があります。

シリンダーブロックやシリンダーヘッド、ピストンなどの部品は、形状が複雑で軽量化が必要なことから、一般にはアルミ合金の鋳造で製造されます。またコンロッドやギヤなどは、強度が必要なため鍛造で製造します。

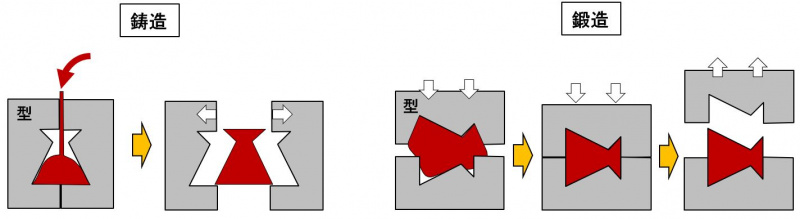

鋳造は、金属を高温で溶かして液状にして型に流し込んで、冷やして固めます。複雑な形状でも、比較的容易に短時間で加工でき、安価で大量生産が可能です。

一方、内部に気泡ができやすく、また厚みが違う部分を冷やした際に残留応力が発生しやすいため、これらが強度を下げる要因となります。

鍛造は金属を加熱した後、ハンマーやプレス機などでプレス成型します。圧縮によって金属の結晶を整え、気泡などの内部欠陥を圧着させるため、高い強度が実現されます。

一方、精度の高いものを製造するには時間がかかり、精密な部品の製造には向きません。量産のスピードは、鋳造より遅くなります。

●インパネの製造法と組み立て

組み立て工程が多いインパネやドアは、エンジン製造と同様サブラインで組み立てられてメインラインに組み込まれます。まず、インパネ本体にフレームを組み付けます。その後、エアバッグやエアコンダクト、メーター、カーオーディオ、グローボックスなど多くの部品が組み込まれます。

インパネには、メーターなど多くの機能部品が組み込まれ、目に見えない裏面にも多くの機能部品が収納されているため、組付け強度も必要です。また複雑な形状になるため、インパネ本体は射出成形で製造されます。

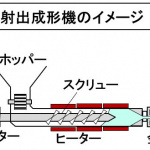

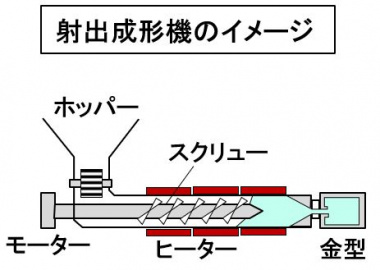

射出成形は、熱可塑性の樹脂を成型機でいったん溶かし、金型に圧力を加えて射出した後、冷やして固めて型から取り出します。

各種成形技術の中でもっとも精密性が高く、短時間で大量生産ができるため、インパネだけでなくバンパーなど樹脂製の内外装品の多くは、射出成形で製造されます。

エンジンやトランスミッション、ドア、インパネなど組み立て工程の多い大物部品は、サブラインで完成品まで製造、組み立てるのが一般的です。

効率よくクルマを組み立てるためには、サブラインとメインラインは常時連携をとる必要があります。

(Mr.ソラン)