目次

■作業は溶接ロボットが行う

●部位や目的によって溶接法を使い分ける

製造ラインの溶接工程は、プレス加工された各部位のパネルを溶接で組み合わせる工程です。高い精度で効率よく組み上げるため、溶接作業を自動制御するロボット溶接で行います。

溶接工程で採用されている主要な溶接技術について、解説していきます。

●溶接工程

クルマの製造ラインは、基本的には6つの工程で完成します。

前半のプレス工程と溶接工程、塗装工程を経て、ボディの基本的なフレーム構造「ホワイトボディ」が出来上がります。その後、サブラインのエンジン製造工程でエンジンを組み立てて、最終的に組立工程でボディにエンジンやインパネ、シート、ドアなどを組み付けます。最後に完成検査で最終チェックして、出荷されます。

溶接工程では、プレス成形された各部位の部品を、溶接ロボットによってつなぎ合わせます。溶接ロボットは、厚さや部位によって溶接方法を使い分け、車種に合わせて自動で制御されます。

溶接方法の主流は、接合する2枚の鋼板に電流を流して、発生する抵抗熱で接合するスポット溶接です。そのほか、点溶接でなく線溶接ができるアーク溶接や、ロボットアームが鋼板を挟めない部位で使われるレーザー溶接などがあります。

代表的な3つの溶接方法について、説明します。

●スポット溶接

スポット溶接は、溶接時間が短くて生産性が高いため、クルマの溶接の主流となっています。

接合する2枚(3枚も可能)の鋼板を圧着して高電圧をかけ、接合部に発生する抵抗熱で鋼板を溶解して溶接します。

スポットの数を増やすとボディ剛性は上がりますが、スポット間に電流リークが発生するため、短いピッチで溶接ができないという課題があります。強度が必要な部位では、極力スポット数を増やすことが理想ですが、スポット溶接だけではどうしても限界があります。

●アーク溶接

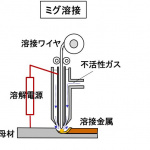

アーク溶接は、空間中に高電圧をかけて発生するアーク放電を利用して溶接する方法です。その中でも、シールドガスに不活性ガスを用いるミグ(MIG)溶接が一般的です。電極にワイヤーの溶接材料を使用し、ワイヤーと溶接部位の間に発生したアークで、ワイヤーと部位を溶解しながら溶接します。

ミグ溶接は、シールドガスの効果によってひずみが発生しづらいので、薄板鋼板の溶接に適しています。しかし自動化に不向きなため、用途は溶接アームが入りにくい場合や強度が必要な場合に限られます。

●レーザー溶接

レーザー溶接は、レーザーを集光した熱で鋼板を溶かして溶接します。溶接熱の影響が少なく、溶接変形が少ないこと、点ではなく線溶接ができることが最大の利点です。

スポット溶接よりも接合強度が上がるので、ボディサイドシールやスポット溶接が難しいルーフなどに使われます。ただし、スポット溶接のように鋼板を挟んで溶接しないため、鋼板間の微妙な隙間(板隙)によって溶接品質が影響される課題があります。

現行のレーザー溶接は、強度が必要な箇所にスポット溶接した点と点の間を補強する形で使われるのが、一般的です。

自動車用ボディには、高い剛性と軽量化、コスト低減、さらには材質の多様化などのニーズに応えるため、さまざまな溶接技術が開発されて適用されています。

今後も鋼板中心のボディの場合については、スポット溶接が主流です。スポット溶接で対応できない部位については、アーク溶接やレーザー溶接で補強する、適材適所で使い分けることになります。

(Mr.ソラン)