●「日本溶接協会賞」を受賞した「自動車足回り向けスラグ低減溶接プロセス」とは?

マツダと神戸製鋼所は「2018年度(第49回) 日本溶接協会賞」において、「自動車足回り向けスラグ低減溶接プロセスの実用化」で技術賞(本賞)を受賞したと発表しました。「自動車足回り向けスラグ低減溶接プロセスの実用化」は、両社による共同開発となります。

1970年に設置された日本溶接協会賞は、一般社団法人の日本溶接協会が日本の溶接界に多大な貢献があった人を顕彰するもの。技術賞(本賞)は、日本の溶接技術の発展に寄与した技術を開発した人に与えられるものです。マツダの日本溶接協会技術賞の受賞は、今回が初めてになります。

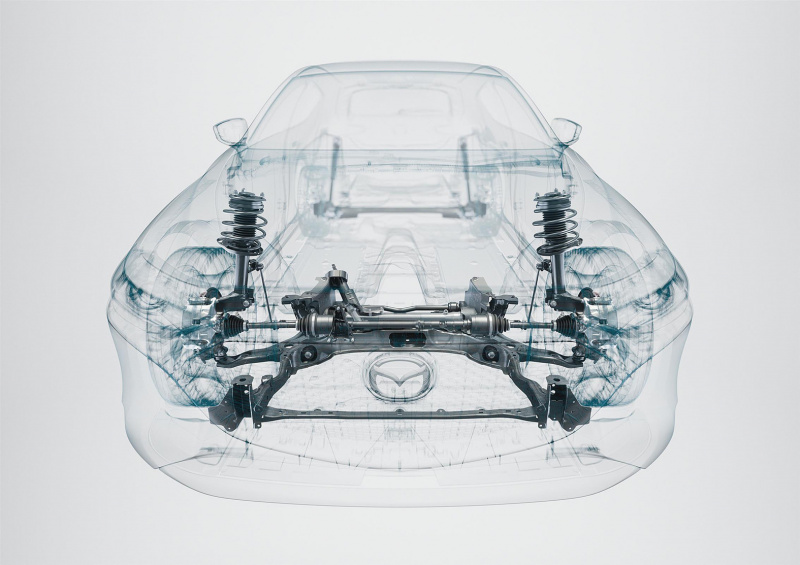

「自動車足回り向けスラグ低減溶接プロセス」は、足回り部品の防錆性能を高める画期的な製造方法で、量産車としては「MAZDA3」に世界初採用され、今後順次他の車種に展開する予定としています。

年々厳しくなる時代の要請に応えるべく、環境性能や走行性能の向上のため、各メーカーは車両の軽量化に取り組んでいます。車両の軽量化には、アルミやカーボンなどの材料置換などもありますが、コスト高がネックになります。

スチールを使う場合、鋼板の薄板化は不可欠で、薄板化では接合部の性能確保が課題になるそうです。そのために連続接合可能で、気体放電現象のアーク溶接を多用。このアーク溶接では、溶接ビード上にスラグが発生・付着すると、錆の原因になってしまい耐食性の向上が課題でした。

マツダと神戸製鋼は、スラグの発生メカニズムまでさかのぼり、アーク溶接のシールドガス中のCO2量を最適化し、新型溶接ワイヤー「MIX-1MS」の共同開発を行い、「自動車足回り向けスラグ低減溶接プロセス」を考案しました。「MIX-1MS」とは、マツダと神戸製鋼が共同開発した新型溶接ワイヤー。

さらに、新プロセスの安定化を図るために、シールドノズルの径を最適化することで、スラグの発生を大幅に減らすことに成功しています。

(塚田勝弘)