●Mazda3のフレームなどに新たな高張力鋼板を採用

100kgの軽量化により、1km/L程度の燃費向上に寄与するという話(一般論)があります。軽量化にはいろいろな方法がありますが、自動車構造材の材料を変える(材料置換)ことは、有効な手段といえます。

CFRPの採用やオールアルミ化は一部の高級車やスポーツカーで採用されているものの、コスト、あるいは成形加工などの面でまだ量販モデルに使うのは難しいという事情があります。

そこでスチール(鉄)を薄く軽くすることで、軽量化を図るのが昔からの手段。現在では、ハイテン材(高張力鋼板)から超ハイテン材(超高張力鋼板)への移行が進みつつあります。日産は新日鐵住金と共同開発した世界初の高成形性980MPa(メガパスカル)級超ハイテン材(冷間プレス用超高張力鋼板)を採用拡大すると、2018年6月にすでに発表済み。

なお、普通の鋼板も高張力鋼板もヤング率(縦弾性率、縦弾性係数)は大して変わらないのですが、プレス成形性の向上により使える超高張力鋼板が使える部材が増えることで、使用率が高まり、軽量化に寄与することになります。もちろん、超高張力鋼板は通常の高張力鋼板よりも薄くできるため、車両の軽量化に寄与。

前置きが長くなりました。2019年1月10日、マツダは新日鐵住金、JFEスチールの両社と、それぞれ共同で1310MPa級高張力鋼板を用いた車体構造用冷間プレス部品の開発に世界で初めて(マツダ調べ)成功したと発表しました。

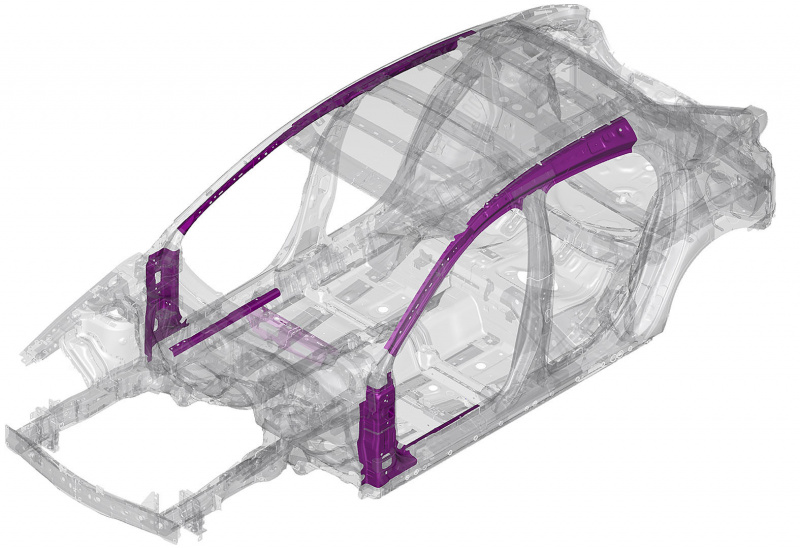

同社では、この1310MPa級高張力鋼板を採用した新世代車両構造技術「SKYACTIV-VEHICLE ARCHITECTURE(スカイアクティブ ビークル アーキテクチャー)」を、新型「MAZDA3」から順次、採用していくそう。

先述したように、高張力鋼板をクルマの部材に使うと必要な耐力をより薄肉で確保できるため、車体を軽量化することが可能。これにより燃費だけでなく、操縦安定性能の向上にも貢献します。また、衝突安全性能を確保するために高い強度も求められており、より高強度な鋼板の適用が求められていました。

これまでは、冷間プレスで成形された部品を車体構造に採用する際は、成形性や加工後の寸法精度の確保の難しさから、高張力鋼板の強度は1180MPa級の採用に留まっていましたが、それぞれ共同で技術開発に取り組み、適正な製造条件を定めることで、1310MPa級高張力鋼板の採用を可能にしたそう。

新型MAZDA3に1310MPa級高張力鋼板が採用された部品は、フロントピラーインナー、ルーフレールインナー、ヒンジピラーレインフォース、ルーフレールレインフォース、No.2クロスメンバー、サイドシルインナーレインフォースで、従来車の同部品と比べると合計で約3kgの軽量化を達成。

こうした軽量化により、燃費や走りにどんな効果が得られるか期待が高まります。

(塚田勝弘)