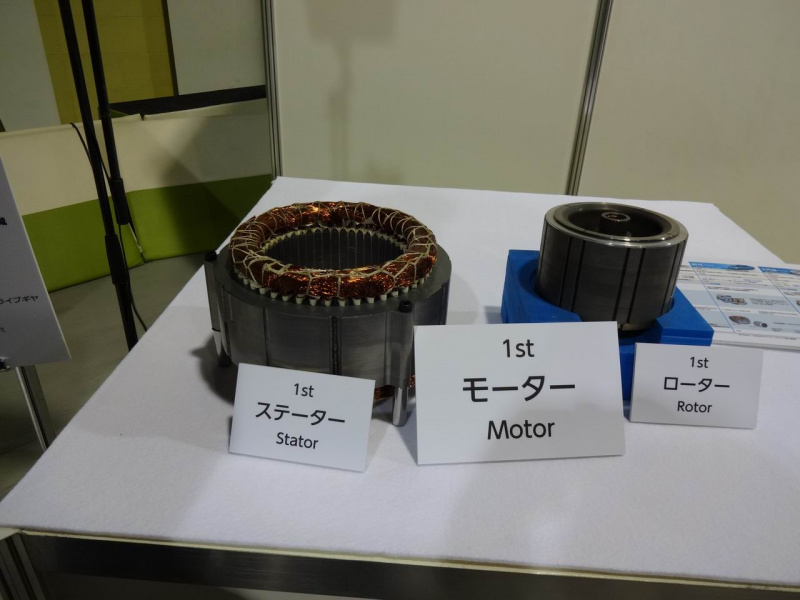

歴代プリウスが採用した駆動モーターのスペックを、最高出力(kW)、コア体積(L)、最高回転数(rpm)、コイル種類の順番で、以下に記します。

初代:30kW 5.1L 5600rpm 丸線

2代目:50kW 4.7L 6000rpm 丸線

3代目:60kW 2.7L 13500rpm 丸線

4代目:53kW 2.2L 17000rpm 平角線

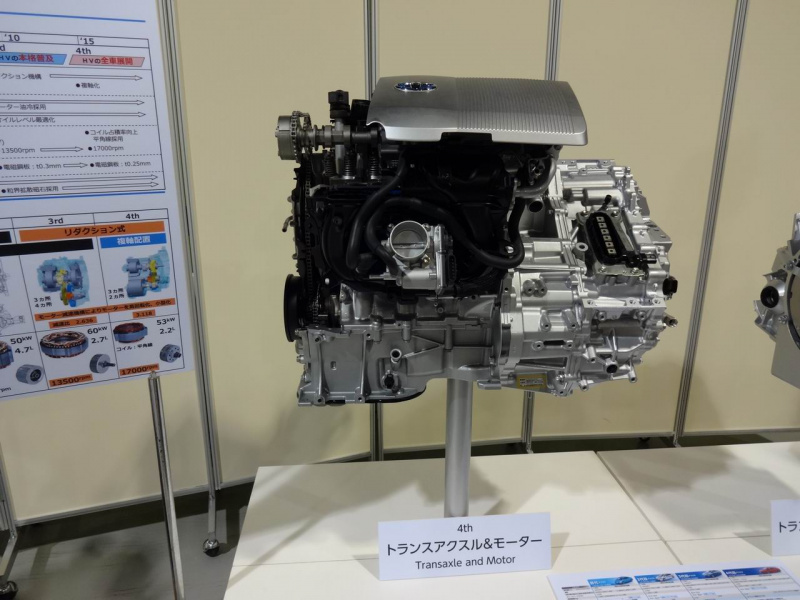

3代目からリダクション(減速)機構を備えているので、単純に比較できませんが、ピーク性能でいうと最高出力は倍増していますし、体積は半減しています。つまり体積あたり出力でいうと4倍といえる大幅な進化を遂げています。もちろん、減速機構により小型化できているのは言うまでもありません。

小型化が進んだことで初代から3代目までは同軸配置だった発電モーターと駆動モーターは、4代目において複軸配置となりユニット全体としてのレイアウト自由度が上がったことも感じられます。そうしたレイアウトの最適化や減速機構の変更などによりメカニカル損失も低減。初代と比べると4代目ではおよそ60%減となっているのも見逃せません。

小型化に効いたポイントが、4代目にして初採用した平角線のステーターコイルです。丸線を巻くのに対して成型した平角線を使うことで隙間を減らすことができ、いわゆるコイル専占率を向上させることができています(約1.3倍)。

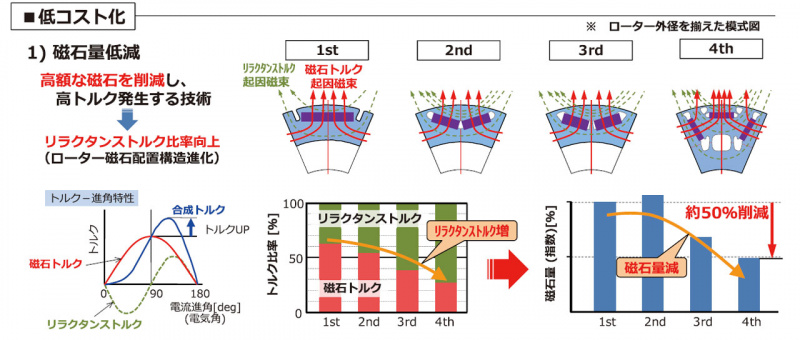

また、低コスト化については磁石使用量を削減することが大きく貢献しています。とはいえ、単純に磁石を減らしてしまうとモーターの発生できる力(トルク)が減少しています。そこで、磁石を小さくしながらも、その配置を工夫することにより「リラクタンストルク(ステーターの磁界による力)」を有効利用することで、合成トルクを増やしています。

つまり、ローター磁石配置構造の最適化が進化ポイントのひとつとなります。具体的には初代では一つだった磁石は、2代目、3代目で2つにわかれ、さらに4代目では3か所に配置しています。これによりリラクタンストルクを強め、磁石量を減らしながら合成トルクを確保することが可能になりました。パフォーマンスを落とさずにコストダウンを成功させたわけです。

電気自動車における誤解のひとつに「モーターを買ってくれば、自動車メーカー以外でも簡単に電気自動車を製造できる」というものがあります。しかし、モーターについても「買ってくる」のではなく、技術を手の内に入れていることが、ライバルを圧するテクノロジーにつながるということを、プリウスの進化は教えてくれるようです。

(山本晋也)

【関連記事】

電動カーのシェア4割超! トヨタが初代プリウス発売から20年で培ってきた電動化技術とは?

https://clicccar.com/2017/11/29/535966/

トヨタ・プリウスがデビュー20年。プリウスが切り拓いたバッテリー進化の歴史

https://clicccar.com/2017/12/02/536613/