新型NSXを生産する「パフォーマンス・マニュファクチュアリング・センター(PMC)」は、オハイオ州で3番目のホンダの四輪車生産工場であり、新型NSXの開発が行われた「ホンダR&Dアメリカズ」のオハイオセンターからほど近い、メアリズビル四輪車工場に隣接する場所に立地しています。

生産工場は、新型NSXのグローバル生産拠点としてオハイオ州メアリズビルに設立された「パフォーマンス・マニュファクチュアリング・センター(以下、PMC)」。熟練した技術者が持つ職人の技と、革新的な先進生産技術との調和を実現しているとのこと。

「PMC」は、新型NSXのようなスーパースポーツモデルの少量生産に最適な生産設備を備えているのが特徴で、約100名の従業員が各工程で先進のロボット技術と協調しながら最高レベルの品質と高いクラフトマンシップを実現。また、高度な生産技術を多数有しており、現在12件の特許を米国で申請しているそう。

なお、新型NSXの3.5L V6ツインターボエンジンは、同オハイオ州にあるホンダのアンナエンジン工場でエキスパートの手により組まれます。

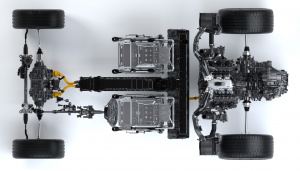

「PMC」の生産工程、そしてスペースフレームを採用する新型NSXのこだわりは数多くあり、アルミニウムや超高張力鋼板など複数の素材を組み合わせたスペースフレームは100%ロボット化されたミグ溶接により作られます。

8台の溶接ロボットが860ヵ所にミグ溶接を施すことで正確な溶接を実現し、ボディの高い精度が確保されます。

さらにスペースフレームは錆止めプライマーの塗布前に、チタン族元素であるジルコニウムを使用したエッチング処理が実施されます。ジルコニウムの使用は世界トップクラスの品質を確保するだけでなく、塗装工程で排出される廃棄物の削減にも貢献。

技術者の作業性効率向上もポイントです。スペースフレームが360度回転式の冶具に投入され、上昇・回転することによりシーラー塗布がより精密になるとともに、作業環境が向上するという最新の生産ノウハウが投入されています。

さらに、この治具はフレームを一方向からのみで保持することが可能で、フレームの投入や取り出しを効率的に行うことができます(特許申請中)。

出荷前に動的性能の確認がされるのも特徴。ホイールのアライメント調整作業は45分間をかけて行われるほか、タイヤ荷重の計測や最低地上高の確認、4輪すべてのブレーキパフォーマンスの精密な測定などをチェック。現在申請中の米国特許12件の半数がこのプロセスに関連するとのこと。

日経新聞など一部報道によると、すでに試作車を25台/1日のペースで生産を開始しており、量産車は8〜10台/1日というペースになるそうで、オーナーとして新型NSXのステアリングをいち早く握る方が羨ましいものです。

(塚田勝弘)