東京モーターショーでも自動車メーカーのブースは、基本的に完成品ばかりが展示されているので、見学するひとも「買う」側の視点で見るわけです。

しかし、部品メーカーのブースはあきらかに違います。アピールどころは「作る側」の技術。

部品メーカーのブースを見ると、けっこうリアルな”ものづくり”の世界が体感できます。

■ボールベアリングを組んでみよう

まずおススメしたいのが、ベアリングメーカーであるNSKのブースでやっている「ベアリング組み立て体験」。

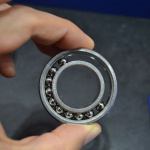

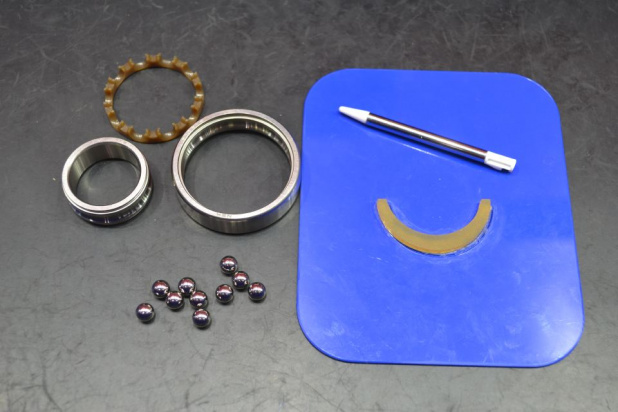

ボールベアリングは、外輪と内輪と保持器、そして転動体(ボール)で構成されているんですが、それを、右側のような半月状の出っ張りがある台と、ペン状の器具で組み付けてみましょう、というものです。

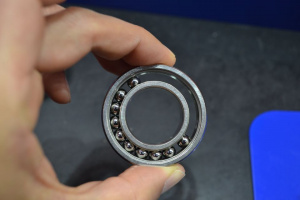

で、組み上がったのは下の状態。このあと保持器(ボールを等間隔でホールドする茶色い器具)を取り付けないといけないんですが、実は結構簡単。この、外輪/内輪のあいだに10個のボールを入れる作業が難しいんです。

だって、組み上がった状態では、この外輪と内輪の隙間って、ボールの直径より狭いんだもん。

私もノーヒントでやってみたら、できませんでした。しかし、教わってみると、なんと簡単にできちゃうんです。ま、答えはここで書くわけにいかないので、ぜひ会場で体験してみてほしいんですが、ハッキリ言ってその瞬間は感動しました。「ボールベアリングって、そんな寸法精度でできているのか!」って。

ちなみに、大量生産のボールベアリングはさすがにオートメーションで組み立てられるそうですが、少量生産品とか大きいものなんかは、いまでも手作業で組んでいるそうですよ。

■世界最強クラスの磁石は2tの力を持つ

日立金属のブースでは、世界最強クラスの磁石「NEOMAX」の力が体感できます。

写真中央上の四角いゴツい箱のなかにNEOMAXが入っているのですが、時計をしていないほうの手にパチンコ玉を握って、NEOMAXに近づけると、うわっ、手が吸い寄せられる! そしてそのまま手を四角い箱にくっつけてみると、パチンコ玉がぐいぐいと手の平に食い込んでくるじゃありませんか!

なんでも2tの吸着力があるそうで、つまり象や乗用車なら持ち上げてしまうくらいの力があるそうです。NEOMAXはハイブリッド車のモーターなどに使われている磁石です。

■3Dプリンターで進化したものづくりを見る

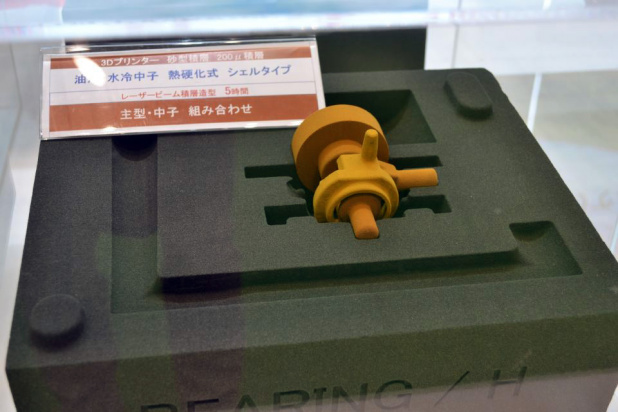

最後は体験モノじゃないんですが、鋳造部品の製造などを行っているコイワイという会社のブースです。

エキゾーストマニホールドやターボチャージャーのハウジングなどを作るのは、砂型鋳造という方法。砂で作った型に溶かした金属を流し込み、金属が冷えたらその砂を崩して、鋳造したものを取り出すというものです。下がその砂型。

で、この砂型からできあがったものが、下の部品です。ターボのセンターハウジングですかね。

この砂型は、従来は基本的に木型を作ってその周囲を砂で固めて作っていたんですが、木型を作るのに時間がかかり、新しい砂型をつくるのには1ヵ月もかかっていたそうです。

しかし、3Dプリンターで砂型を作れるようになり、その工期がたったの3日程度に短縮されたとか! しかも、昔の方法では、木型を抜かないといけないので、複雑な形状の砂型をつくるためには、いくつもの木型からいくつもの砂型をつくって、あとで合体させる必要がありました。

それが、3Dプリンター砂型なら、一気にできちゃう。もちろん工程数も減るし、合体の際のズレのリスクもなくなって、精度が高まるそうです。下のような複雑な造形の砂型も、一発でできちゃいます。

これはターボのエキゾースト側のハウジングですね。

ただ、砂型を作るためには、3Dプリンターを何時間も稼働させないといけないし、3Dプリンターの数も限られるので、大量生産にはまだ向いていないそうです。どちらかといえば試作品の製造に向いているというところですね。

でも、このおかげで、試作品の工期は大幅に短縮できるはず。こうやってものづくりも変わっていくのです。

ここで紹介したもの以外にも、新素材や新工法がいくつも紹介されていました。東京モーターショーでは、部品メーカーのブースも楽しいですよ。

(まめ蔵)

【関連記事】

【東京モーターショー15】クルマだけじゃない!部品メーカーのキラリと光るパーツ

https://clicccar.com/?p=336228