目次

■過給システムとは

過給と言えばすぐに高出力を連想しますが、現在はガソリン車のダウンサイジンによる燃費向上やディーゼル車の排出ガス低減などのために必要不可欠なキー技術となっています。

最新の過給技術やシステムについて、解説していきます。

過給

一般的な過給しないエンジンは、自然吸気(NA:Natural Aspiration)エンジンと呼びます。過給とは、何らかの機構によってシリンダー内に吸入される空気を圧縮(過給)することです。

吸気の圧力が上がると密度が上がり、吸入空気量が増大します。吸入空気(酸素)量が増えれば、その分供給する燃料量を増やすことができ、出力が向上します。

過給技術が注目されている理由

1980年代にハイパワーの車が人気となり、多くのターボエンジン車が市場に投入されました。しかし、低燃費と低排出ガスへの要求の高まりとともに、燃費と排出ガスが悪い過給エンジンは消えていきました。

10年程前から、欧州を中心にダウンサイジングのガソリンターボエンジン車が出現し始めました。ダウンサイジングとは、燃費を良くするために小さめの排気量のエンジンを搭載し、過給機によって出力不足をカバーするコンセプトです。

一方でディーゼルエンジンの場合は、過給による出力向上だけでなく、空気過剰率を大きくできるのでEGR(Exhaust Gas Recirculation/排気ガスの再循環)でNOxを下げながら、スモーク(黒煙)も低減できるという効果があります。

ガソリンエンジンとディーゼルエンジンでは、過給の役割と効果は異なりますが、環境対応技術の高まりから、再び過給技術が注目されているのです。

ダウンサイジングで燃費が向上する理由

なぜ、ダウンサイジングで燃費が良くなるのでしょうか。

排気量を小さくすると、排気量が小さくなった分だけ、同じ空気量を確保するためにスロットル弁を開きます。スロットル開度が大きくなると、ポンピング損失が小さくなり、熱効率が上がり燃費が向上するのです。

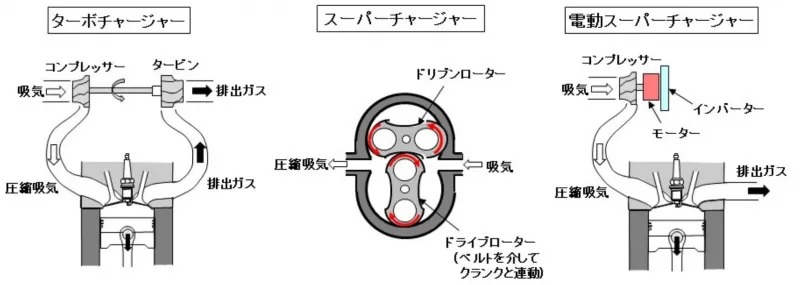

3つの過給機

一般的には、機構の違いによって、ターボチャージャーとスーパーチャージャー、電動過給機の3つに大別できます。英語では、過給機全般を「supercharger」と表現しますが、日本でスーパーチャージャーというと、後述の機械駆動式過給機を指します。

以下それぞれについて、簡単に説明します。

1)ターボチャージャー(排気タービン式過給機)

ターボは、タービンとコンプレッサーの一対の羽根車で構成されています。エンジンの排出ガスの運動エネルギーを使って、タービンを高速回転させます。タービンと一対で同軸上のコンプレッサーが高速回転することによって、吸気を圧縮(過給)する過給機です。

ターボラグと呼ばれる応答遅れや、低速で過給できないなどの課題もかなり改良されており、現在も主流の過給機です。

2)スーパーチャージャー(機械駆動式過給機)

エンジンの動力を利用して、具体的にはクランクシャフトからベルトなどを介してコンプレッサーを回転させて、吸気を圧縮(過給)する過給機です。いろいろなタイプのコンプレッサーがありますが、ルーツ型が主流です。

低速から高い過給圧が得られるメリットはありますが、騒音や駆動損失が大きいことなどから、現在採用例は少ないです。

3)電動過給機

電動ターボと電動スーパーチャージャーがあり、コンプレッサーをモーターで駆動させるシステムです。48VマイルドHEV(ハイブリッド)を推進する欧州を中心に採用が始まっており、単独ではなくターボとの組み合わせによって効果を発揮します。

かつて過給機は環境に対して悪者でしたが、今や環境対応技術の切り札なっています。

本章では、さまざまな過給技術と過給システムの詳細について、個々に紹介していきます。

■ターボチャージャーとは

欧州では、燃費向上のためにダウンサイジングターボ・コンセプトが普及し始め、再びターボチャージャーが見直され、日本でも採用が進んでいます。

ダウンサイジングターボの効果を含めて、ターボの基本特性について解説していきます。

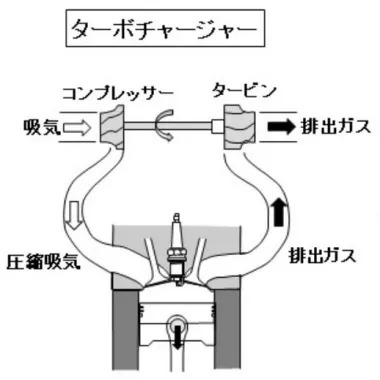

ターボの仕組み

ターボは、タービンとコンプレッサーの一対の羽根車で構成されています。排出ガス流路中に配置したタービンを、排出ガスの運動エネルギーで高速回転させます。タービンと一対で同軸上にあるコンプレッサーが高速回転することによって、吸気を圧縮(過給)します。

ターボは、大気に廃棄している排出ガスの運動エネルギーの一部を回収して、コンプレッサーを作動させるシステムです。

ターボの基本性能

過給圧を上げれば、吸入空気量が増えて出力は増大します。ガソリンエンジンの場合、シリンダー内の圧縮温度が上昇するため、ノッキングが発生しやすくなり、無過給エンジンよりも圧縮比を下げる必要があります。

圧縮比を下げると、熱効率が下がるため燃費は悪化します。したがって、最近のターボ付エンジンには、ノッキングが発生しにくい筒内噴射システムを採用するのが一般的です。

ディーゼルエンジンでは排ガス低減効果も

筒内噴射エンジンには、ノッキングが発生しにくい特性があります。

シリンダー内に直接噴射されたガソリンは、周辺から熱を奪って気化します。この気化熱によってシリンダー内の圧縮空気の温度は低下します。圧縮空気の温度が下がれば、ノッキングが発生しにくくなるのです。

ディーゼルエンジンの場合は、ノッキングが発生しないので、より大きな出力向上ができます。また、出力向上に加えて、排出ガス低減に効果的な役割を果たします。

ディーゼルエンジンでは、NOxを下げるために、排出ガスの一部を吸気側に還流するEGR(排出ガス再循環装置)システムを採用しています。EGRを導入すると吸気(酸素)量が不足して、スモーク(黒煙)が発生しやすくなります。ターボによって吸気量を増やせる(空気過剰率を大きくできる)ので、NOxと同時にスモークも低減できます。

ダウンサウジングターボ

ダウンサイジングターボは、10年程前から欧州で急速に普及し始めました。燃費を向上させるためにエンジンの排気量を小さくして、ターボによって出力不足をカバーするコンセプトです。

排気量を小さくすると、排気量が小さくなった分だけ同じ空気量を確保するためにスロットル弁を開きます。スロットル開度が大きくなると、ポンピング損失が小さくなり、熱効率が上がって燃費が向上するのです。

かつては淘汰された技術でも、社会環境の変化やそれ自体の技術改良によって、再び脚光を浴びることがあります。ターボは、その最たる例ではないでしょうか。

■VGTとは

ターボチャージャーの課題であるターボラグを解消するために開発されたのが、VGT(Variable Geometry Turbo/可変容量ターボ)です。排気タービン内の排出ガス通路面積を可変化することによって、レスポンスを向上させる機構です。

VGTの基本特性と効果について、解説していきます。

ターボラグ

加速時に排出ガスのエネルギーが増えても、慣性質量のあるタービンの回転はすぐには上昇しないため、過給圧の立ち上がり遅れが発生します。これが、「ターボラグ」です。

また、定常運転時でも低速では排出ガスの運動エネルギーが小さいため、過給圧が上昇せず、低速トルクが向上しないという問題もあります。

ターボラグは、加速レスポンスの不良だけでなく、ディーゼルエンジンの場合はスモーク(黒煙)発生の原因となるため、問題視されます。

ターボの基本特性

レスポンスを良くするために、タービンとコンプレッサーの軽量化やタービンシャフトにボールベアリングを採用したケースもありますが、コストが課題となっています。

ターボの基本性能を決める重要な設計要素に、A/Rがあります。ターボに入った排出ガスは、吹き出し口からタービンに向かって吹き出します。「吹き出し口の断面積A」と、「その中心からタービン中心までの距離」Rの比、A/Rが、ターボの性能を大きく左右します。

A/Rが小さいと低速型、A/Rが大きいと高速型になります。例えば、吹き出し口断面積Aを小さくすると、排気流入ガスの流速が高まり、タービンは高速回転します。一方で、高回転になり流入ガス量が増えると、吹き出し口断面積Aが小さいので排出ガス量が制限されてタービンが効率よく回らなくなります。

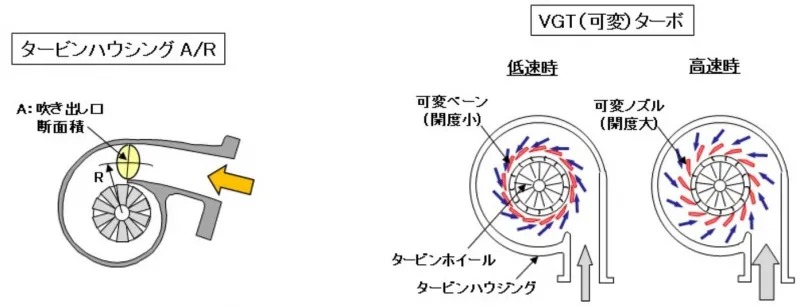

VGTの仕組みと効果

吹き出し口断面積Aを、エンジン回転に応じて可変化すればA/Rが変わり、低回転から高回転まで連続的に最適な過給圧が確保できます。この考え方で、さまざまな可変ターボが開発されています。

可変ターボの中で最も普及しているのが、VGT(可変容量ターボ)です。

VGTは、タービンハウジングのスクロール内部に排出ガスの流れを制御する小型の可動式ベーン(翼)を多数配置しています。配置された可動式ベーンの開度を、運転条件に応じて電動アクチュエーターなどで制御します。

低速条件では、ベーン間の隙間を絞って(開度小)、タービンに吹き出すガス流速を上げます。少ない排出ガスエネルギーでも、過給圧を上げることができレスポンスが向上します。

一方、回転が上がり、排出ガス流量が十分になると、ベーン間の隙間を開けて(開度大)、絞りを減らして過給圧を制御します。

可変ターボはVGT以外にも

VGT以外の可変ターボとしては、吹き出し口を2分割して、低速では片方だけ、高速では両方使う「ツインスクロール・ターボ」、吹き出し口を2分割して制御フラップで切り替える「バリアブルフロー・ターボ」、吹き出し口に可動フラップを装着した「ジェット・ターボ」などがあります。

ディーゼルエンジンでは、出力向上だけでなく、排出ガス低減のためにターボを装着するのが一般的です。

排出ガス規制の強化とともに、ターボの応答遅れに起因する加速時のスモーク発生が許容できなくなり、最近はレスポンスに優れたVGTを使うディーゼルエンジンが増えています。

一方でガソリンエンジンでも、ダウンサイジングターボの普及の中で、VGTを使うエンジンが出現し始めています。

■ツインターボ、トリプルターボとは

レスポンスの改良とさらなる高出力化を狙って、複数のターボを配置するツインターボやトリプルターボシステムが、欧州の高級車で出現しています。

ツインターボとトリプルターボの狙いと効果について、解説していきます。

ターボの仕組み

ターボは、タービンとコンプレッサーの一対の羽根車で構成されています。エンジンの排出ガスの運動エネルギーを使って、タービンを高速回転させます。タービンと一対で同軸上のコンプレッサーが高速回転することによって、吸気が圧縮(過給)されます。

過給によって吸入空気量を増大させるので、排気量を増やすことと同じ効果が得られます。ガソリンエンジンでは、燃費を良くするために排気量を小さくして、出力をターボでカバーするダウンサイジングターボエンジンが最近のトレンドになっています。

ディーゼルエンジンでは、高出力化に加えて、排出ガスを低減させる効果があるため、古くからターボを組み合わせて使うことが一般的です。

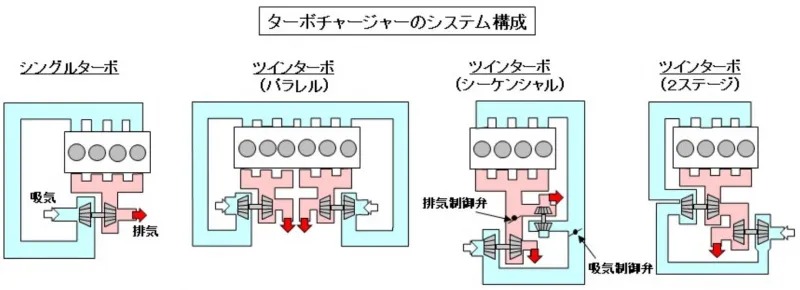

ツインターボシステムの構成

ターボの配置や構成は、気筒数や気筒配置など、またメーカーによっても異なります。ターボの数によって、シングルターボ、ツインターボ、トリプルターボ、クワッドターボと呼ばれます。

ツインターボは、レイアウトと構成によって3種に分けられます。

・パラレルツインターボ

6気筒以上の多気筒エンジンに使われ、気筒を2グループに分けて、同じサイズのターボ2基で過給(例えば、V6エンジンの左右バンクに1基ずつ搭載)。

・シーケンシャルツインターボ

大小2基のターボを組み合わせて、2基のターボを連続的に切り替えることによって、低回転から高回転まで安定した過給圧を実現。

・2ステージツインターボ

1基目のターボを通過した排出ガスを、もう1基のターボに通す2段過給。

トリプルターボの採用例

ツインターボを搭載した例は多数ありますが、最近はさらなる高出力を目指してトリプルターボ、クアッドターボが出現し始めました。

ターボを3、4基と増やす一般的な方法は、パラレルツインターボと同様に、1基のターボが担当する気筒をグループ分けする方式です。BMWの直6エンジンを2気筒ずつに分けたトリプルターボや、ボルボの「ハイパフォーマンス Drive-E」のように、もともとのツインターボに電動ターボ(モーターでターボのコンプレッサーを回すシステム)を追加したトリプルターボシステムなどがあります。

ターボの数を増やすのは将来トレンドか

ターボの効率は、排気エネルギーをどれだけ回収できるかにかかっています。

回収できる排気エネルギーは、ターボの数が増えるにしたがい徐々に減ります。パッケージングの難しさやコスト高の割には、ターボ数を増やすことのメリットは小さくなります。特にガソリンエンジンの場合は、吸入空気量が増えるとノッキングしやすくなるので、高過給のメリットは減少していきます。

ディーゼル車が人気の欧州市場では、ディーゼルエンジンと相性の良い複数ターボ方式は、すでに普及し始めています。しかし、ガソリン車中心の日本市場では、複数ターボのメリットを生かすのは難しく、今後も拡大しないのではないでしょうか。

■スーパーチャージャーとは

環境対応技術として、ターボチャージャーが脚光を浴びる一方で、スーパーチャージャーの採用例は多くありません。なぜスーパーチャージャーが採用されないのか、基本性能とメリット・デメリットについて解説していきます。

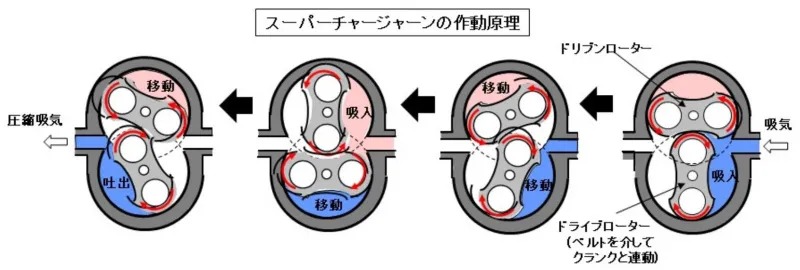

スーパーチャージャーの仕組み

スーパーチャージャーは、エンジンの出力を利用して、具体的にはクランクシャフトからベルトなどを介してコンプレッサーを回転させて、吸気を圧縮(過給)する機械駆動式過給機です。いろいろなタイプのコンプレッサーがありますが、代表的なのはルーツ式とリショルム式ですが、主流はルーツ式です。

ルーツ式は、ドライブローター(クランクシャフトに連動して回転)とドリブンローターの一対のローターが、互いに逆回転しながら、吸入、圧縮、吐出を繰り返します。

リショルム式は、スクリュー式とも呼ばれ、互いに噛み合った一対の螺旋状ローターで構成されます。ケースとローター間の空間が徐々に縮小され、吸入空気が圧縮、吐出されます。

スーパーチャージャーの基本性能

ルーツ式は、一対のローターで形成される空間の拡大縮小を利用する「容積型コンプレッサー」です。1回転当たりの吐出量が一定で、エンジン回転に連動して回転するので、吐出量はエンジン回転速度に比例します。

容積型コンプレッサーなので、理論上は全回転域で一定の過給圧が得られます。低速でも過給でき、ターボラグ(過給遅れ)もほとんどありません。

スーパーチャージャーのメリット・デメリット

最大のメリットは、ターボの課題である低速の過給不足とターボラグを解消できることですが、他にもメリットはあります。

・排出ガスを利用するターボに対して、吸気温度が上がりにくいため、ターボほど圧縮比を下げなくてもよい。

・ターボは本体の熱容量が大きいため、排出ガス温度が下がり、触媒が効果的に活用できません。スーパーチャージャーは、排気系に影響を与えないので、排ガス浄化に関してはターボより有利です。

一方で、以下のデメリットがあります。

・ベルトを介してエンジンの出力で回転させるため、エンジンに駆動損失が発生します。特に高速で大きくなり、出力と燃費の悪化が顕著になります。駆動損失を軽減するために、クラッチの断続やバイパス通路の切り換えの複雑な制御が必要です。

・吐出圧力が高くなると、ルーツ式の構造上、吐出口で高圧側からの逆流が発生します。この現象によって、高過給すると騒音の発生とともに効率が下がります。

・コストは、ターボより高くなります。

最大の課題は、高回転域で効率的な過給ができないことです。

スーパーチャージャーの採用例

1980年代中頃には、クラウンやMR2、カローラレビンなど、スーパーチャージャーを搭載したモデルもありましたが、走りよりも環境対応への高まりを受け、市場から消えました。

200年以降では、2012年に登場した日産の2代目「ノート」が、直列3気筒1.2Lエンジンにスーパーチャージャーを搭載し、従来の1.5Lエンジンからダウンサイジングして燃費を向上させましたが、2020年に生産を終えました。一方で、マツダは2019年発売の「マツダ3」や「CX-30」のSKYACTIV-Xエンジンでスーパーチャージャーを搭載。ただし、高出力のためでなく、SPCCI(火花点火制御圧縮着火)の燃焼制御のために使っていることから、“高応答エアーサプライ”と呼んでいます。

ほとんどの走行領域では、クラッチを切ってスーパーチャージャーを使わず、力強い加速や高負荷運転では、クラッチをつないでスーパーチャージャーの威力を活用する制御をしています。

ダウンサイジングブームで脚光を浴びているターボに対して、スーパーチャージャーが復活する気配は今のところありません。技術進化しているターボに比べると、駆動損失が大きく高速域で効率よく使えないことが、スーパーチャージャーの採用が進まない理由です。

■電動過給機とは

ターボチャージャーのコンプレッサーをモーターで回す電動過給機が、欧州で実用化され始めました。狙いは、ターボチャージャーの課題である低速域の過給不足やターボラグを解消することです。

電動過給機の仕組みや性能などメリットと課題について、解説していきます。

電動過給機のメリットと課題

ターボは、中高速域では排出ガスのエネルギーを効率的に使って過給できますが、課題は排出ガスのエネルギーの小さい低速域で過給圧が上がらないこと、レスポンスが悪くターボラグが発生することです。

一方でスーパーチャージャーは、レスポンス良く低速域から十分な過給ができますが、課題はエンジンの出力を使ってコンプレッサーを回すため、高速域で駆動損失が大きくなり、効率が下がることです。

コンプレッサーをモーターで回す電動過給機は、モーター駆動なので駆動損失がなくレスポンスに優れています。また、ターボのように排気熱の影響がなく、配管やベルトなどレイアウト上の制約が小さいというメリットもあります。

課題は、中高速域で多用するとモーターの消費電力が大きくなるため、使用が低速域に限られることです。したがって電動過給機単独でなく、低速域は電動過給機で中高速域はターボを使う、「電動過給機+ターボ」の組み合わせシステムとするのが一般的です。

電動過給機の種類

電動過給機には、完全にモーターの動力のみでコンプレッサーを回すか、一部だけモーターの動力を使うかによって、2つのタイプがあります。

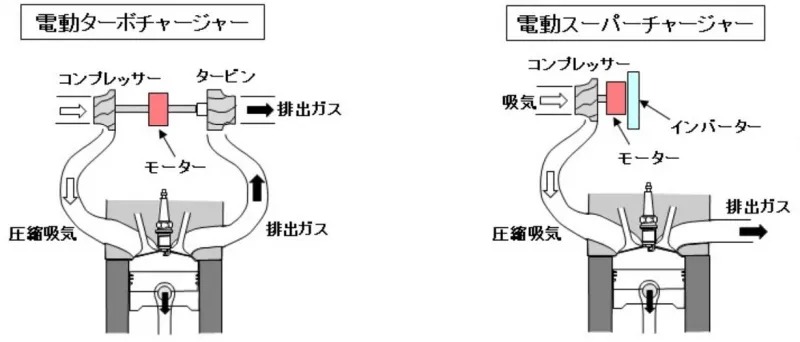

・電動スーパーチャージャー

ターボのタービンをモーターに置き換え、モーターの動力だけでコンプレッサーを回します。中高速域では十分な過給は難しいため、通常のターボと組み合わせて、低速域は電動スーパーチャージャー、中高速域はターボに切り替える「2ステージ型」です。

電動スーパーチャージャーとターボは別設計、別体であるため、レイアウトの自由度が高くなります。2016年にアウディのSUV「SQ7」が市販車として初めて4.0Lディーゼルエンジンに(ターボ+電動スーパーチャージャー)を、さらにメルセデス・ベンツも「Sクラス」の直6ガソリンエンジン(M256)も(ターボ+電動スーパーチャージャー)を搭載していましたが、現在は搭載されていません。想定以上にカーボンニュートラル対応が加速されたことで、電動化の方が優先されているようです。

・電動ターボ

ターボ内のタービンとコンプレッサーの間にモーターを内蔵して、モーター動力とタービンの回転力の両方を使う「ハイブリッド型」です。低回転域はモーターアシストによるレスポンスと出力の向上、中高速域はタービンで過給し、余剰の排出ガスエネルギーで発電回収も可能なシステムです。

現在、F1搭載エンジンで搭載が規定されているERS(エネルギー回収システム)は、電動ターボと同じ仕組みです。また、2022年に発売された新型「メルセデスAMG SL」の2.0L4気筒ガソリンエンジンには、電動ターボが搭載されて話題となっています。

電動過給機の採用例

電動過給機(電動スーパーチャージャー)を初めて採用したのは、2016年のアウディ大型SUV「SQ7」です。4L V8ディーゼルエンジンで、ターボ2基と電動スーパーチャージャー1基で構成された2ステージ型過給システムです。

同様の2ステージ型は、メルセデス・ベンツの「Sクラス(S450)」」と「メルセデスAMG」にも採用されています。両車とも、同じ3L 直6ガソリンエンジンを搭載し、48VマイルドHEVを採用しています。

電動スーパーチャージャーは、電源電圧を48Vに高めたマイルドHEVと組み合わせるのが一般的です。

48VマイルドHEVとの組合せで浮上してきた電動過給機は、48VマイルドHEVを推進する欧州ならではの技術と言えます。

電動過給機が日本で普及するかどうかは、48VマイルドHEV次第ですが、日本はフルHEV市場ですので採用は限られると思われます。

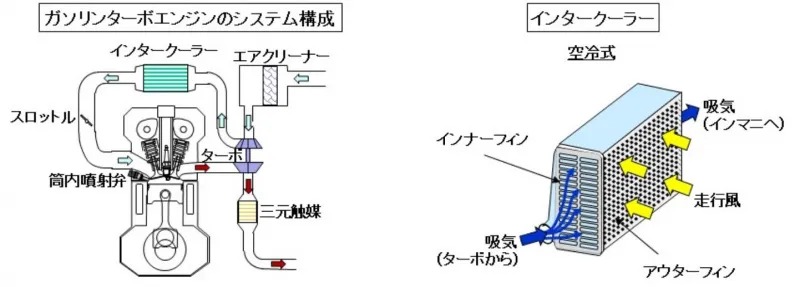

■インタークーラーとは

インタークーラーは、ターボチャージャーの圧縮によって上昇した吸気温度を低減する装置です。最近はディーゼルエンジンだけでなく、ガソリンエンジンでもターボを搭載するエンジンが増えており、インタークーラーの重要性が増しています。

インタークーラーの仕組みとメリットについて、解説していきます。

インタークーラーの必要性

ターボは、排出ガスの運動エネルギーでコンプレッサーを高速回転させて、エンジンに供給する吸入空気を圧縮(過給)します。

通常の無過給エンジンでは、1回の吸気行程では排気量分の吸気量しかシリンダー内に供給できません。過給すると排気量以上の吸気量が供給でき、出力が大幅に向上します。

吸入空気を過給(圧縮)すると、分子運動が活発になるため、吸気温度が上昇します。吸気温度が上昇すると、空気が膨張するため、密度が下がり、酸素量が下がることで出力が低下します。さらに、ガソリンエンジンでは、吸気温度が上がるとシリンダー内の最高圧縮温度も上がるため、自着火の異常燃焼であるノッキングが発生しやすくなります。

したがって、ほぼすべてのターボエンジンでは、吸気温度の上昇を抑制するため、ターボ下流に吸気を冷却するインタークーラーを搭載します。

インタークーラーの仕組み

インタークーラーは、ラジエターと同様、フィン構造で構成される熱交換器です。放熱フィン構造や流れパターンの改良などで冷却効率を改善できますが、一方で冷却効率を向上させると吸気の圧力損失が大きくなります。冷却効率と圧力損失は、トレードオフの関係にあります。

冷却効率が向上すると出力向上につながりますが、一方で圧力損失が大きくなると出力低下とともに、レスポンスの悪化を招きます。

空冷式と水冷式の比較

インタークーラーには、空冷式と水冷式があります。

空冷式は、ラジエターの前などにインタークーラーを配置して、走行風を使ってインタークーラーコアを冷却し、吸気温を下げる方法です。スバル・レヴォーグやメルセデス・ベンツ・Aクラスなど多くのモデルが採用しています。構造が簡単で低コストというメリットがあります。低速では十分に冷却できませんが、車速が上がれば上がるほど冷却性能が向上するので、スポーツ車やレース車に適しています。

ただし、コアに走行風を当てる必要があるため、搭載位置が限定されるというデメリットがあります。

水冷式は、空気に比べ熱容量の大きい水(エンジン冷却水)を使って冷却するので、走行風に頼らず搭載位置に自由度があり、低速でも冷却できるメリットがあります。トヨタは、ダウンサイジングターボに水冷インタークーラーを「C-HR」、「カローラ」などに積極的に展開、日産も「スカライン400R」、「フェアレディZ」、VWはゴルフTSIなどに採用しています。

一方で、水配管などの部品が必要となりコストが高くなります。また、冷却水(約80度)より低い温度に吸気温を下げることができないというデメリットがあります。

レイアウトの自由度と温度管理のしやすさから、現在も水冷が徐々に増えています。

また、エンジン冷却水を利用するのではなく、別体のラジエターとポンプを搭載して、より小型化してレイアウトの自由度を向上させたインタークーラーシステムが登場しています。

ディーゼルエンジンでは排出ガス低減

本稿では、ガソリンターボエンジンについて解説しましたが、ディーゼルエンジンでもインタークーラー搭載によって、出力が向上するのは同様です。

さらに酸素量が増えることでスモーク排出量が減少し、燃焼温度が下がることによってNOx排出量が低減するなど、排出ガス性能が大幅に改善されるメリットがあります。

ディーゼル車だけでなく、ガソリン車にもターボ搭載車が増えている現在、インタークーラーなどの熱管理技術の重要性が高まっています。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/