目次

■車のステアリングとは

誰でもステアリングを操作すれば、簡単かつ正確に車を曲げる(進行方向を変える)ことができますが、そのためにステアリングにはいろいろな補助的な機構が組み込まれています。

基本的なステアリングのギア機構から、油圧/電動パワステ機構や4WS(4輪操舵)まで、解説していきます。

なぜ車はスムーズに曲がるのか

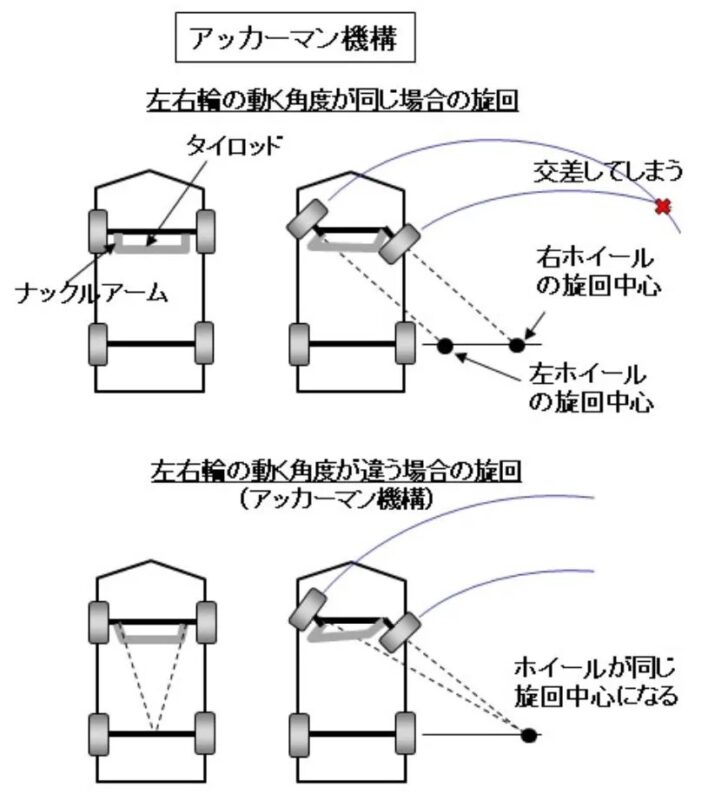

車が曲がるときには、ステアリングホイールを操作して、操舵前輪の向きを変えます。このとき、前輪の内輪と外輪の切れ角が同じだと、旋回するためには内側のタイヤがスリップすることになります。内側のタイヤの方が、外側のタイヤよりも走行距離が短いからです。

これを解決するためには、内側のタイヤの向き(操舵角)を外側のタイヤの向きよりも大きくして、旋回の中心を一致させる必要があります。

それを簡単な装置で実現したのが、「アッカーマン機構」です。

アッカーマン機構

アッカーマン機構では、前輪はタイロッドと左右のナックルアームで形成される台形のリンク機構に接続されています。

ステアリングを操作するとタイトロッドが左右に動いて、それに繋がっている左右のナックルアームが動いて両タイヤの向きが不均等に変化します。

ステアリングを右に切ると、タイロッドが左に動き、左車輪のナックルアームが押されてタイヤは右を向き、右車輪のナックルアームは引っ張られて右に向きます。このとき、リンク機構が台形のため、左右のナックルアームの動きに差が出て、旋回の内側のタイヤの操舵角は外側より大きくなります。

ステアリング・ギアボックス

ギアボックスには、ステアリングホイールの回転をタイロッドの左右の動きに変換する機構が組み込まれています。また、ステアリングホイール操作を軽減するため減速ギアが設けられており、この減速比を「ステアリングギアレシオ」と呼びます。低速と高速でギア比を可変化した方式もあります。

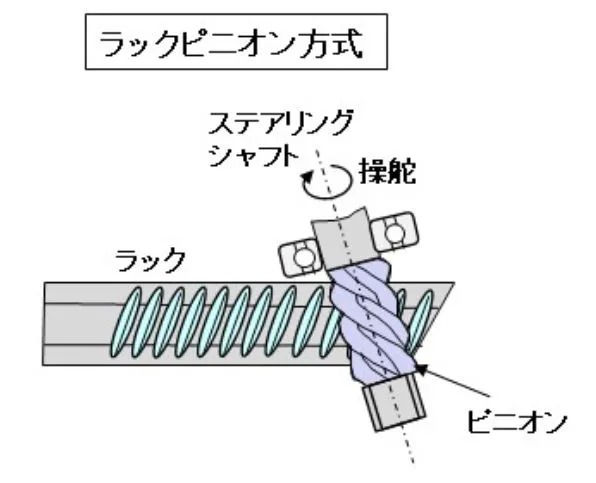

ステアリング機構としては、現在主流で一般的なラックピニオン方式(ラックアンドピニオン方式とも呼ぶ)と一部大型車などで使用されているボールナット方式があります。

ラックピニオンは、ステアリングシャフト先端のピニオンギアの回転を棒状のラックギアの横方向の動きに変換する機構です。簡単な構造でステアリングの切れ味がシャープになるので、ほとんどの車で採用されています。

パワーステアリング

ステアリング操作を軽減するために、ほとんどの車に装備されているパワーステアリングは、もともとはエンジン駆動のオイルポンプを使った油圧式でした。最近は、燃費や運転支援技術で活用するために、モーターを利用した電動パワステも増えています。

ステアリングの操作力は、軽ければ軽いほどよいという訳ではありません。操作力がもっとも必要なのは停止時や低速時で、高速では大きな操作力は必要ありません。

したがって油圧式パワステは、走行速度に応じてステアリングホイールの補助力を調整して、安定したステアリング操作ができるように油圧調整をしています。

電動パワステは、低速時のみモーターで操作力を補助して、極力エンジンの負担を減らすようにしています。

4WS(4輪操舵)

前輪だけでなく後輪も操舵する4WSは、ドライバーが前輪を操舵し、後輪は車がいろいろな情報から適切に判断して操舵するので、安定した旋回性能が確保できます。

多くのメーカーが独自の4WSを開発して採用していましたが、現在では、ESCやトルクベクタリングなどの高度なブレーキ技術や4WD技術が開発されています。

ステアリング機構は比較的簡単な構成ですが、心地よく、安全に曲がれるようにさまざまな機能が盛り込まれています。

本章では、ステアリング機構の基本から高度な4輪制御の4WSまで、詳細に解説しています。

■ステアリング機構とは

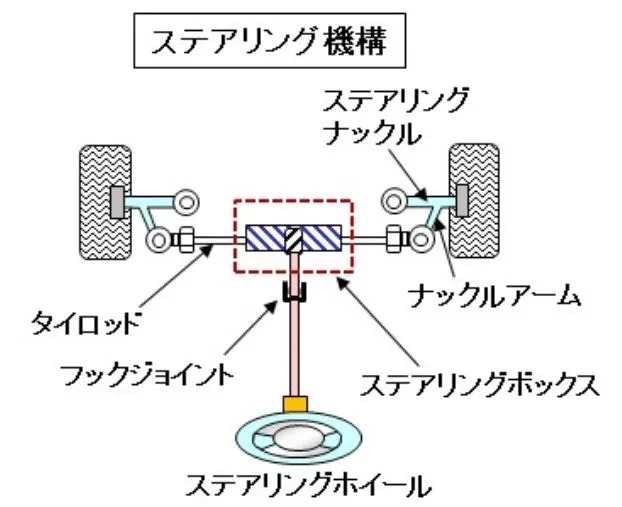

ドライバーがステアリングホイール(ハンドル)を切ると、その量に応じてタイヤは角度を変え、車が旋回します。

ステアリングホイールの回転をタイヤに伝えるステアリング機構の基本について、解説していきます。

ステアリング機構の概要

ステアリングホイールの回転は、多くの機構を介してタイヤまで伝わります。ステアリング機構の全体の流れは、以下の通りです。

・ステアリングホイール

日本では、ハンドルと呼ばれることが多いですが、回転量によってタイヤの向きを決めます。

・ステアリングシャフト

ステアリングホイールの回転をギア機構伝えるまでのシャフトです。

・ステアリングギアボックス

ギアボックスには、ステアリングホイールの回転をタイロッドの左右の動きに変換するギア機構と減速機構が組み込まれています。

・リンク機構

ステアリングホイールの回転に連動したタイロッドの左右の動きは、ナックルアームに伝わり、タイヤの向きが変わります。なお左右のタイヤの向きは、軌跡が同心円状になるように内輪の切れ角を大きくする「アッカーマン機構」を採用しています(詳細は、別頁で解説)。

以下では、ステアリング機構の中で最も重要な役割を担っている、ギアボックスのギア機構について解説します。

ステアリングギアボックス

ギアボックスには、ステアリングホイールの回転をタイロッドの左右の動きに変換するギア機構とともに、減速機構も設けられています。この減速比を「ステアリングギア比(ステアリングホイールの回転角/前輪の切れ角)」と呼び、操舵のフィーリングに大きく影響します。

減速比を大きくすればステアリングホイールの操作が軽くなりますが、操作の回転数が多くなり、素早いステアリング操作ができなくなります。一方で減速比を小さくすると、ステアリング操作の応答性は良くなりますが、重くなります。

運転条件によってギア比を変えるバリアブル(可変)ギアレシオ方式もあります。

例えば、低速では駐車などで大きくステアリングホイールを操作することが多いので、ギヤ比を小さくして少ない操作量でタイヤを大きく動かし、一方、高速では逆に操作によるタイヤの動きを少なく、鈍感にします。

ロック・トゥ・ロック

ステアリングホイールが左右フル回転で何回転するかを示す指標として、ロック・トゥ・ロック回転数があります。ギアボックスの減速比の目安となり、乗用車では概ね3回転前後(左右で1.5回転ずつ)が一般的です。

ステアリングギア機構

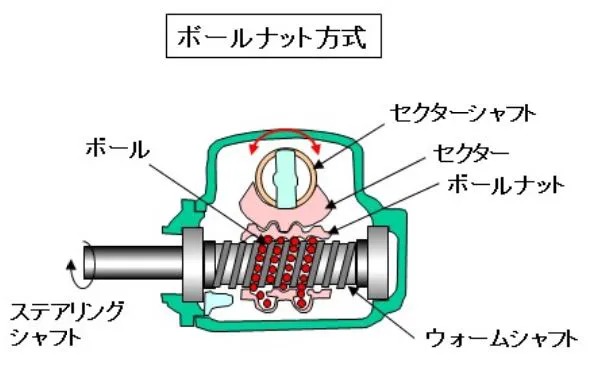

ステアリングギア機構としては、現在主流で一般的なラックピニオン方式と一部大型車などで使用されているボールナット方式があります。

ラックピニオン方式は、ステアリングシャフト先端のピニオンギアの回転を、棒状のラックギアの横方向の動きに変換する機構です。簡単な構造でステアリングの切れ味がシャープになるので、現在はほとんどの車に採用されています。

ボールナット方式は、ステアリングシャフトの回転をベアリングを介してボールナットで減速し、横方向の動きに変換した上で、セクターシャフトの回転運動にもう一度変換し直す複雑な方法です。以前は、多く採用されていましたが、複雑な機構で部品点数が多いことから、採用する車はほとんどなくなりました。

現在のステアリングギア機構の主流は、ラックピニオン方式です。剛性が高いわりには軽量コンパクト、しかもコストが安く、ダイレクト感がある点が最大の特徴です。

■油圧パワーステアリングとは

ステアリングホイールの操作力を補助するために、油圧やモーターを使うのがパワーステアリングです。油圧式と電動式の2種類があり、現在はほとんどの車が採用している標準的な技術です。まずは油圧パワーステアリングの仕組みや特徴について、解説していきます。

油圧パワーステアリング

油圧式パワーステアリングは、エンジンで駆動するオイルポンプが発生する油圧を利用して、ステアリング操作を軽減するようにアシストします。具体的には、オイルポンプの油圧をパワーシリンダーに導いて、ステアリング操作に連動している横方向のラックの機械的な動作をアシストします。

油圧を発生させるパワーステアリング用ポンプは、エンジンのクランクシャフトによってベルト駆動で回されます。

ステアリングの操作力は、低速では操作性を重視して軽く、高速では安全性を重視して少し重くなるように設定します。したがってアシストのための油圧は、低速では強く、高速では弱くなるように制御しています。

油圧パワーステアリングの仕組み

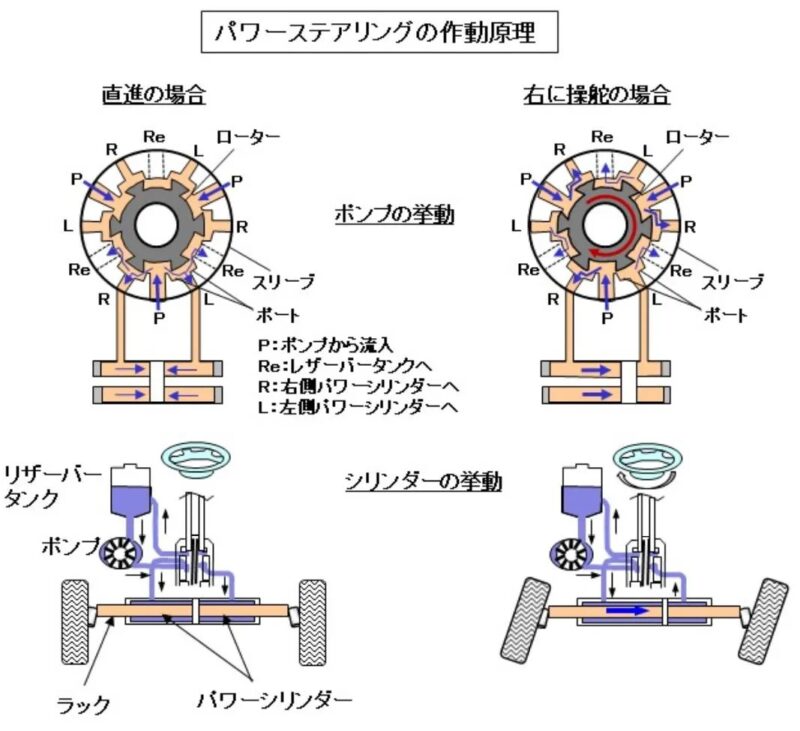

油圧パワーステアリングは、ステアリング操作と連動したラックの横方向の動きを、ラックと一体となっているパワーシリンダーの油圧でアシストする機構です。

オイルポンプで発生した油圧は、ステアリングギアボックスに送られ、中にあるロータリーバルブによってパワーシリンダーに流れ込む流量の制御を行います。ここで路面反力に応じた流量制御と、操舵方向の流路の切り換えが行われます。

ギアボックスのピニオンシャフトは二重になっており、双方はトーションバー(捩じり棒バネ)によって連結されています。ステアリング操作に伴う路面反力の大きさに応じてピニオンのトーションバーが捻じれて、ロータリーバルブの通路が切り換わる仕組みになっています。

油圧パワーステアリングの作動原理

直進など、ステアリングを切らない(路面から反力がない)ときには、パワーシリンダーに作動油が流れ込まないように、バイパスからポンプに戻してポンプの負荷を小さくしています。

ステアリングを切るとロータリーバルブのローターが回り、トーションバーは捻じれて、ローターハウジングとピニオンギアは少し遅れて回りオイル通路が開きます。ステアリングに加わる力が大きければ(大きく切る)捻じれも大きくなり、オイル通路も大きくなってパワーピストンへの油量が増えるのでステアリングが軽くなります。

ハンドルを少し切る(高速)と捻じれも小さく、バルブの開きも小さくて油量も少ないので、ステアリングは重くなります。バイパス流量が過剰になると、ソレノイドバルブが働いて一部をリザーバーに戻します。

トーションバーはステアリングを回している時は捻じれますが、操作を止めるとローターに捻じれで遅れていたハウジングが追いつきます。これにより、バルブの送油通路は断たれ、パワーピストンの左右は同圧になります。

最近の車には、ほぼ100%パワーステアリング機構が装備されています。また、油圧式は燃費悪化を伴うので、次項で解説の電動式パワーステアリングが主流になりつつあります。

この背景には、燃費規制の強化とLKA(車線維持支援)など、運転支援技術の実用化があります。ステアリング機構にも、電動化の大きな波が押し寄せています。

■電動パワーステアリングとは

今や乗用車のほとんどが採用するのが、電動パワーステアリング(EPS)です。油圧パワーステアリングのような燃費悪化がなく、電動車や運転支援技術が普及する流れの中では、必須の技術です。

電動パワーステアリングの仕組みや特徴について、解説していきます。

電動パワーステアリング(EPS)

油圧パワーステアリングは、油圧を利用してステアリング操作を軽減する機構です。EPSは、油圧の代わりにモーターの駆動力を利用してステアリング操作力をアシストする方式です。現在ほとんどの乗用車は、軽量コンパクトな電動パワーステアリングを採用しています。

油圧式では、オイルポンプをエンジンで駆動するので燃費悪化を伴う、エンスト時に操作力アシストが効かなくなるなどの問題がありました。EPSによってこれらの問題が解決し、さらに軽量コンパクトや油圧作動音の解消、油圧系メンテナンスが不要になるといったメリットがあります。

最近は、走行中にエンジンを停止させる電動車や、自動操舵のような運転支援技術が進み、ステアリングの電動化は不可欠となっています。

EPSの作動原理

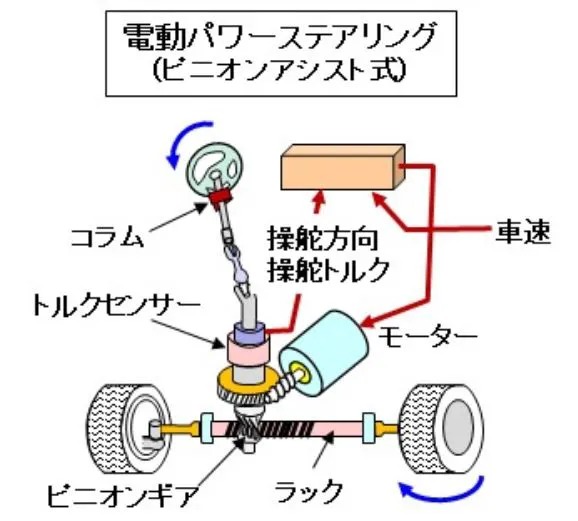

EPSは、主としてラックピニオン方式(ラックアンドピニオン方式)で採用され、モーターの駆動力を利用して必要なときだけステアリング操作力をアシストします。

システムは、モーターとモータートルクを増幅する減速機、トーションバーの捻じれから操舵力を検知するトルクセンサー、操舵角を検知する操舵角センサー、電子制御ユニットで構成されます。

モーターの駆動力は、操舵力やステアリング舵角、車速情報などから決定されます。

EPSの種類

EPSには、モーターがどの部分に取り付けられているか、どこで操作力をアシストするかによって3種類に分けられます。「コラムアシスト式」と「ピニオンアシスト式」、「ラックアシスト式」です。

コラムアシスト式

ステアリングシャフト上部のコラム部に、モーターと減速機、トルクセンサーを組み付けて操作力をアシストします。

ピニオン軸やラックなどは変更することなく流用でき、低コストが最大の利点です。ただし、モーター以降の距離が長いため、強度を確保する必要があり、大きなアシスト力は発生できないので小型車向きです。

ピニオン式

ステアリングシャフト下部のピニオンギアに、モーターと減速機、トルクセンサーを組み付けて操作力をアシストします。

ステアリングシャフトやジョイントなどの上流部は、従来機構のままです。ラックに噛み合うピニオンギアを直接駆動するので、コラム式より大きなアシスト力が使えます。ただし、ピニオンギアにはより大きな強度が必要になることから、アシスト力には限界があります。

ラック式

ピニオンギアが噛み合うラック軸状にボールねじを組み込み、モーターでボールねじを駆動させます。

ボールねじの強度を上げれば大きなアシスト力にも対応できるため、大型SUVや高級車で採用されています。機構が大型になり、コストが高いことが課題です。

現時点は、低コストで搭載性が高いコラムアシスト式が過半数を占めています。今後も小型車の需要が大きい地域を中心に、採用が増加する見込みです。

またラックアシスト式は、ピックアップトラックやSUVでの需要が増加しますが、その分、中間的なピニオン式は重要が減ると予想されています。

■4輪操舵(4WS)とは

4WS(4輪操舵)は、前輪と同様に後輪にも操舵機能を備えているので、安定した旋回性能を確保できます。

かつてのブームから一旦下火となり、最近また復活の兆しがある4WSの仕組みや特徴について、解説していきます。

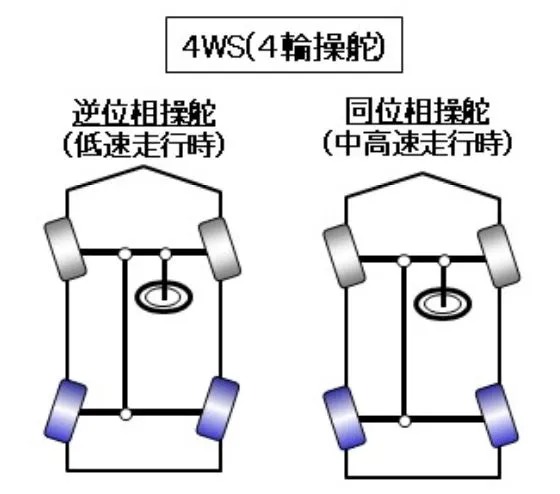

4WS

前輪だけでなく後輪も操舵する4WSは、ドライバーが前輪を操舵し、後輪は車がいろいろな情報から適切に操舵するため、安定した旋回性能が確保できます。

具体的なメリットとしては、逆位相制御によって小回りができる、ヨーを抑えながら旋回ができる、トーイン制御によって安定性を高められるなどがあります。

旋回の安定性を向上させるシステムとしては、ブレーキ機構ベースの横滑り防止ESCと、4WDベースで左右輪のトルク配分を適正に制御するトルクベタリングがあります。それぞれ一長一短がありますが、搭載が義務化されているESCとトルクベタリングに比べると、4WSの採用例は少ないです。

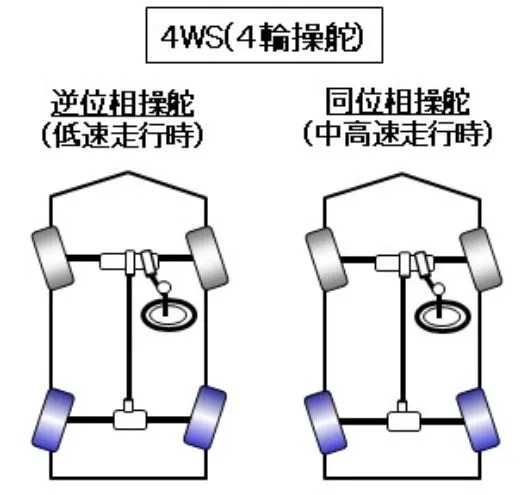

逆位相操舵と同位相操舵

後輪操舵には、前輪と逆方向の逆位相操舵と、前輪と同方向に操舵する同位相操舵の2つの方式があります。前輪のような大きな操舵角(最大40度程度)でなくても、後輪の操舵は2~5度程度でも効果は大きいです。

低速では、逆位相操舵(最大5度程度)にして旋回半径を小さくできます。車庫入れや狭いコーナーでの旋回時には、小回りが利くので便利です。車速とともに逆位相舵角を徐々に小さくして、車速40km/hぐらいで舵角を0度にします。

車速40km/hを超えると、同位相操舵(最大25度程度)にします。高速走行での後輪の横滑りが抑えられるので、濡れた路面でも安定した旋回ができ、追い越しも楽になります。

4WSの種類

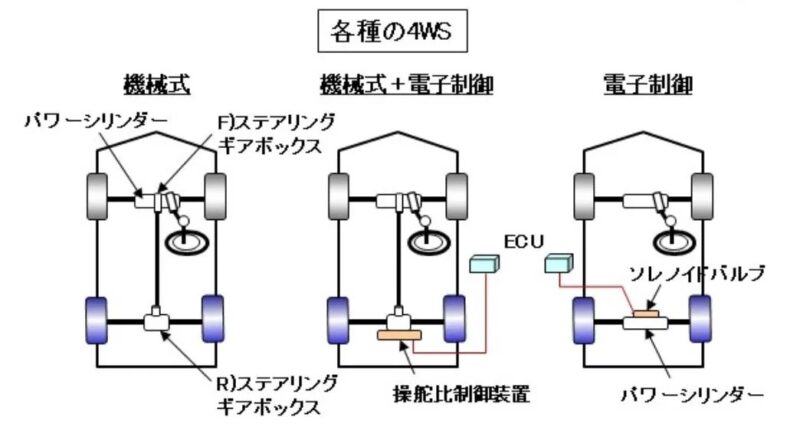

1980年代後半には、各メーカーでさまざまな機構が実用化されました。その機構は、「機械式」、「機械式+電子制御式」、「電子制御式」の3つに分けられます。

機械式の代表例は、ホンダ・プレリュードに搭載された4WSです。

前輪を操舵するフロントステアリング・ギアボックスと後輪を操舵するリアステアリング・ギアボックス、それらを連結するセンターステアリングシャフトで構成されています。前輪を操舵するギアボックスの回転を取り出し、後輪を操舵します。逆位相と同位相の切り替えができます。

機械式+電子制御式としては、マツダの4WSがあります。

機械方式と同様に、前後にギアボックスがあり、その間をステアリングシャフトで連結しています。前輪の操舵角はステアリングシャフトを介し、機械的に後輪のギアボックスに伝達されます。機械方式に電子制御を加えた方式で、制御バルブを介してパワーシリンダーの油圧を制御して、後輪の切れ方向と切れ角を制御します。

電子制御式としては、1985年の日産・スカイラインで採用されたHICAS(電子制御油圧作動式)があります。

フロントギアボックス内の横力検知バルブによって車の横Gを検知すると、HICASのパワーシリンダーに油圧を送ります。油圧に対応したパワーシリンダーの伸縮によって、後輪を操舵させる構造です。HICASは、同位相制御のみでした。

1980年代後半に多くの4WSが実用化されましたが、1990年代後半には高性能のマルチリンク・サスなどの出現によって、その存在感は薄れました。

最近になって、運転支援技術との連携を考慮した場合、ブレーキを使うESCよりもレスポンスの良いステアリング制御の4WSの方が扱いやすい、レーントレース制御に適しているという点から、4WSが見直されています。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/