目次

■車の電動部品とは

環境対応技術としてHEVやPHEV、EVなどの電動車は、この10年で大きな進化を遂げ、急速に普及しています。EVの急速な進化に貢献しているのは、モーターとそれを動かすインバーター、2次電池の3大要素部品です。

電動車の3大要素部品と電動車固有の電動部品について、解説していきます。

さまざまなモーターの種類

モーターには、いろいろな種類があり、標準エンジン車でも多用されています。例えば、エンジン関係だけでもスターターや電動スロットル、燃料ポンプなど、車体側も含めると100個程度のモーターが使われています。一般的に使われているのは、低コストで簡易な直流DCモーターでブラシモーターやブラシレスモーター、ステッピングモーターです。

電動車を動かす駆動用モーターには、エンジンと同等の役目を果たすために、制御性に優れ高出力が求められます。小型EVの一部を除けば、一般的には交流ACモーターが使われます。

ACモーターの中では、小型で高出力の永久磁石同期モーターが主流です。ただし、永久磁石に希少なネオジムなどのレアアース(希土類)を使うため、コストが高く調達のリスクがあることが課題です。

レアアースの調達リスク

レアースのネオジム磁石では、磁力を強化するためDy(ジスプロシウム)やTb(テルビウム)などを添加しています。

DyやTbの生産量は中国に集中しているため、現行のネオジム磁石を使う限り、中国の政策に影響されコストと調達のリスクがあります。2010年には、中国がレアアースの輸出を規制したことがありました。

インバーターの役割

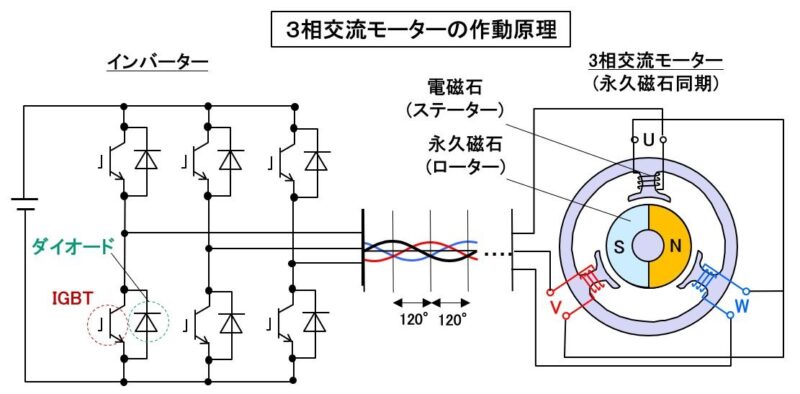

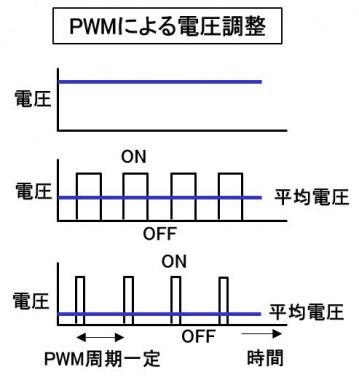

通常ACモーターは、位相差120度の3相交流で駆動させます。インバーターは、直流電源を3相の交流に変換し、周波数や電圧を制御します。直流から交流に変換するのは、高周波PWM(パルス幅変調)制御を利用します。

PWMは、直流電源をスイッチングしてパルス状の電圧を作り、パルス幅を変化させることによって電圧値を変える手法です。高速のスイッチングは、IGBT(絶縁ゲート型バイポーラトランジスター)で行います。パルス幅を一定でなく高周波で細かく変調すれば、滑らかな正弦波の交流に変換できます。

2次電池

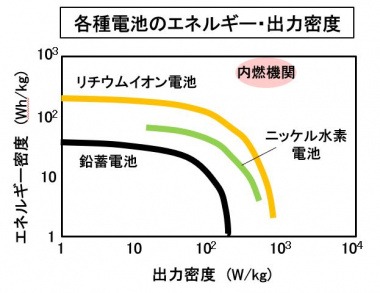

自動車用の電池は、正極と負極で別々に起こる酸化・還元反応を利用した化学電池で、充電による蓄電ができる2次電池です。2次電池の中では、リチウムイオン電池が最も軽量で高性能なので、現在は電動車用電池の主流となっています。

トヨタ・プリウスHEVは、初代から安価で安全なニッケル水素電池を使っています。ただ4代目プリウスでは、ニッケル水素電池とリチウムイオン電池の2仕様を用意しています。この10年の間にリチウムイオン電池は、課題であったコストと安全性などが大きく改善されて、HEVでもリチウムイオン電池へのシフトが進んでいます。モーター走行が多いPHEVとEVでは、エネルギー密度の高いリチウムイオン電池の採用が必須です。

また将来、電池として期待されている全固体電池が、2020年代前半には実用化される見込みです。これにより、高いエネルギー密度とリチウムイオン電池の課題である安全性などが大きく改善される可能性があります。

充電システム

EVとPHEVでは、外部電源によって車載電池を充電する必要があります。EVやPHEVの課題のひとつは、充電時間が長いことです。

充電電圧や電流を上げて充電時間を短縮する試みとともに、注目されているのはワイヤレス充電です。ドライバーから充電の手間を開放するメリットがあり、また将来的には走行しながら充電できるシステムへと進化する可能性があります。

この10年の急速な電動化技術の進化は、言い換えれば3大要素部品であるモーターとインバーター、2次電池の改良に支えられています。

本章では、3大要素部品と電動車固有の部品である充電システムなどを、詳細に解説します。

■DCモーターとACモーターとは

電動車の駆動モーターとしては、一般的にはACモーターの永久磁石同期モーターが使われています。駆動モーター以外にも、自動車にはDCモーターやACモーターなど、さまざまなタイプのモーターが使用されています。

自動車で使われているモーターとその原理や特徴について、解説していきます。

モーターの動作原理

回転軸を持つ永久磁石の周りで磁石を回すと、回転する磁力によって永久磁石が引き付けられて回転します。モーターでは、磁石を回す代わりに、コイルを巻いた電磁石のコイル電流を切り替える、または多相の交流によって回転磁界を発生させて回転させます。

モーターは、ローター(回転子)とステーター(固定子)で構成されます。ローターとステーターは、一方を永久磁石、他方を電磁石としてDC電流またAC電流の制御によって、磁界を回転させるのが一般的です。永久磁石を使わないモーターも開発されています。

DCモーター

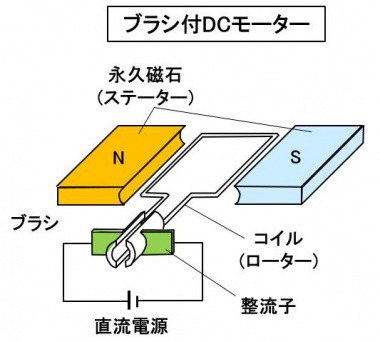

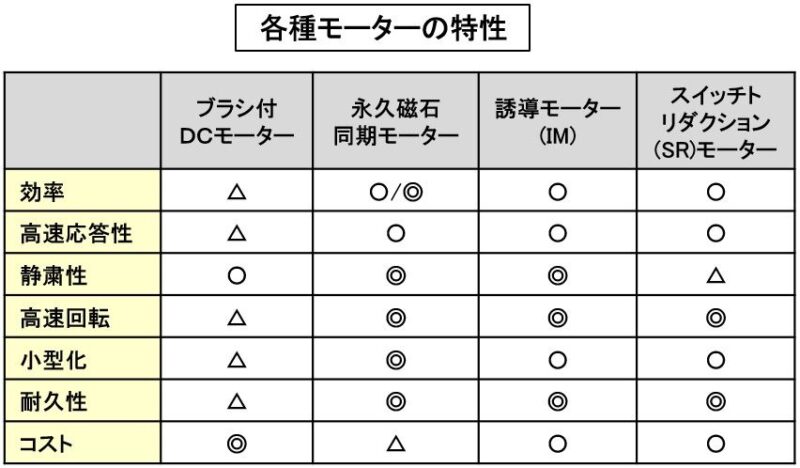

DCモーターとしては、低コストが優先される場合にはブラシ付DCモーター、低騒音・長寿命が重視される場合はブラシレスDCモーターが使われます。また、位置制御にはステッピングモーターが使われます。

ブラシ付DCモーターは、ローターに電磁石を、ステーターに永久磁石を使います。ローターのコイル端子には整流子があり、自動的に磁界が変化するようになっており、電流を流すことで回転が維持できます。ブラシの騒音や摩耗が問題になることもあり、徐々にブラシレス化に移行しています。

ブラシレスDCモーターは、電界効果トランジスターのスイッチングでコイルに流れる電流を切り替え、回転磁界を発生させます。ホール素子で磁石位置を検知して、最適な電流切り替えを行います。電動パワステや電動オイルポンプなど、ブラシ付からの変更が増えています。

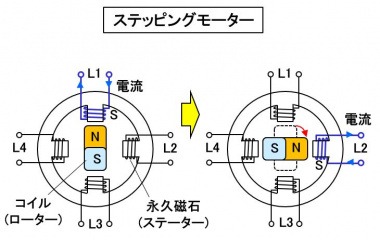

ステッピングモーターは、ローターに永久磁石を、ステーターに複数の電磁石を使います。複数の電磁石のコイルのひとつに電流を流すと、ローターが電磁石に引き付けられます。その瞬間に電磁石をOFFにして、回転方向の次の電磁石のコイル電流をONにします。これを連続的に行うことによって、ローターは回転を維持します。

ACモーター

ACモーターには、永久磁石同期モーターと誘導モーターがあります。違いは、永久磁石を使っているかどうかです。誘導モーターは、磁石を使わずに誘導電流によってトルクを発生させます。

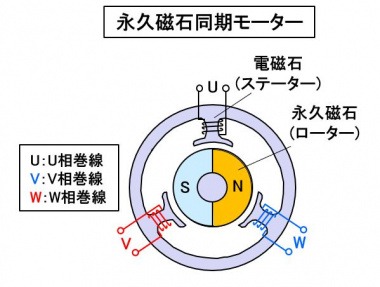

永久磁石同期モーターは、電動車の駆動モーターに使われています。

永久磁石をローターに取り付け、外側ステーターの電磁石のコイルに多相(3相)交流を流して、回転磁界を発生させます。小型で高出力ですが、永久磁石にネオジムなどの高価なレアアース(希土類元素)が多量に使われ、コストが高いことが課題です。

誘導モーターは、外側ステーターの交流電流で回転磁界を作り、電磁誘導作用でローターのコイルに誘導電流を発生させて電磁石として回転させます。ローターに高価な永久磁石を使わないことが最大の利点ですが、効率が低いのが課題です。

低コストや永久磁石の調達リスクを考慮して、テスラは「モデルS」や「モデルX」などで誘導モーターを使っていましたが、「モデル3」からは新しい同期リタクタンスモーターを採用。アウディは、「e-tron」などに採用しており、今後も積極的に採用を展開するようです。

ネオジムの使用

電動車の駆動用として主流の永久磁石同期モーターでは、効率の良いネオジム磁石を使用しています。しかし、ネオジムや添加するジスプロシウムの生産は中国に集中しているため、調達とコスト上昇のリスクがあります。

ネオジム量を減らす、ネオジムを使わない、磁石を使わないモーターの開発が進められています。

自動車には、小さいものから駆動用まで含めると、100程度のモーターが使われています。それぞれの用途に合わせて、最適なモーターが選定されています。

電動車の駆動用モーターは、従来の常用運転や定格運転でなく、エンジンのように広い運転領域で使われます。コストは高いですが、小型高出力で制御性の高い永久磁石同期モーターが多用されています。

■駆動用モーターとは

HEVやEVなどの電動システムを構成する主要部品は、駆動用モーターとモーターを動かすインバーター、電池の3つの要素に分けることができます。このうちのモーターは、現在永久磁石同期モーターが主流となっています。

電動車で多用されている永久磁石同期モーターを中心に、駆動用モーターについて解説していきます。

永久磁石同期モーターの構成

電動車の駆動用モーターとしては、高出力対応ができ、制御性の高いACモーターが使われます。またACモーターの中では、小型軽量で効率がもっとも高い永久磁石同期モーターが主流です。

永久磁石同期モーターは、ローターに永久磁石を使い、周りのステーターはコイルを巻いた電磁石で構成します。コイルに3相の交流電流を流すことによって、回転磁界が作られ回転します。

永久磁石には、磁力の強いネオジムや、添加するジスプロシウムなどの高価なレアアース(希土類元素)を使用しています。課題は、これらのレアアースの生産が中国に集中しているため、コストと調達のリスクがあることです。

モーターの作動原理

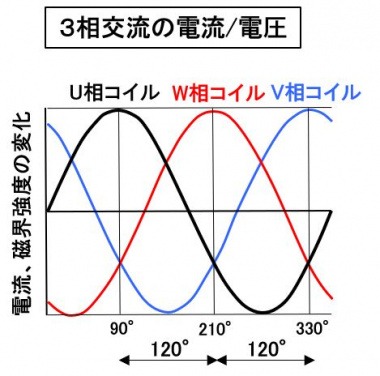

実際にモーターを回転させるためには、永久磁石のローターに対して、連続的に回転磁界を作る必要があります。3相交流は回転磁界が作りやすいため、現在の動力用モーターのほとんどは3相交流モーターです。

回転磁界は、120度位相が異なる3つの電流を制御して作ります。

鉄心にコイルを巻き、それぞれの相を放射状(スター結線)に結線します。それぞれの端子に、U、V、W相の位相差120度の交流電流を流します。それぞれのコイルには、この3相電圧の高い方のコイルにN極、低い方にS極が発生します。それぞれの相の電圧は正弦波状に変化するため、各コイルから発生するN極またはS極とその磁界も回転方向に滑らかに変化します。この回転磁界によって、モーターは回転します。

モーターの回転数は交流周波数を変化させることによって、トルクは交流電圧を増減させることによって制御します。

磁石を使わないモーター

永久磁石同期モーターで使うレアアースのコストと調達リスクを回避するため、レアアースを使わない、あるいは磁石を使わないモーターの開発が進められています。ホンダは、レアースの一種で磁力を強化するジスプロシウムなどの重希土類を一切使わないネオジム磁石を世界で初めて実用化して、2016年から「フリード」HEVに採用、レアアースを減らしたモーターは実用化されていますが、さらなる低減が求められています。

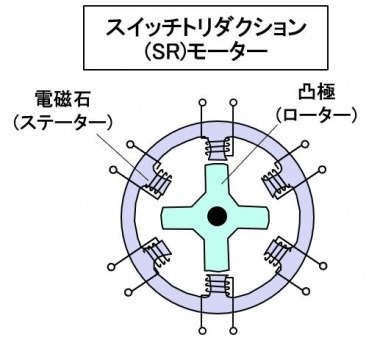

磁石を使わないモーターとして、誘導モーター(IM)とスイッチトリアクタンス(SR)モーターが有望視されています。

誘導モーターは、外側ステーターの交流電流で回転磁界を作り、電磁誘導作用でローターのコイルに誘導電流を発生させて電磁石として回転させます。調達リスクを考慮して、テスラやアウディなどの電動車で採用していますが、まだ効率は永久磁石同期モーターの約90%に対して10%~15%程度劣っています。

スイッチトリアクタンスモーターは、凸極型ローターとコイルを巻いた電磁石のステーターで構成されます。ステッピングモーターのように、このコイルに流す電流をスイッチングして、電磁石になる磁極を回転方向に次々と移動させることによって、ローターを回転させます。

将来有望なモーターと位置付けられていますが、振動と効率の改良が今後の課題です。

駆動用モーターは、標準車のエンジンに相当し、電動車の核となる重要な役割を果たしています。現在の主流は永久磁石同期モーターですが、課題は磁石で使うレアアースのコストと調達リスクであり、磁石の改良や代替モーターの開発が進んでいます。

今後のPHEVとEVの普及は、電池とともに駆動用モーターの進化に大きく依存しています。

■インバーターとは

電動車の駆動用ACモーターを制御するパワーコントロールユニットのインバーターは、モーターとともに電動車の基幹部品です。単に直流電源を交流に変換するだけでなく、効率的にモーターを駆動させるために、周波数や電圧を調整する重要な役目を担っています。

駆動用モーターを運転状況に応じて精度良く制御するインバーターについて、解説していきます。

パワーコントロールユニットの概要

パワーコントロールユニット(PCU)は、電動車でモーターを駆動させるなど、電源電圧を調整する装置です。PCUは、主として以下で構成されます。

・昇圧コンバーター

バッテリー電圧をモーターの制御電圧に昇圧

・インバーター

駆動用モーターを制御するために直流電圧を交流電圧に変換

・DC/DCコンバーター

高圧のバッテリー電圧を機能部品や車載電子機器用の12Vに降圧

中でもインバーターは、直流電源をACモーター用の交流電圧に変換し、運転状況に応じて駆動モーターの回転数と出力を制御する重要な役割を担っている中核部品です。

インバーターの役割

通常ACモーターは、位相差120度の3相交流で駆動します。インバーターは、直流電源を3相の交流に変換し、周波数や電圧を制御します。

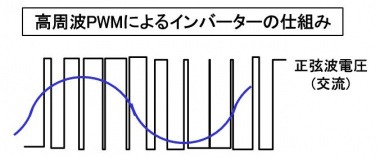

直流からモーターを駆動させる交流に変換するのは、高周波PWM(パルス幅変調)制御を利用します。PWMは、直流電源をスイッチングしてパルス状の電圧を作り、パルス幅を変化させることによって電圧値を変える手法です。パルス幅を一定でなく高周波で細かく変調すれば、滑らかな正弦波の交流に変換できます。

また減速時には、交流から直流に変換して減速回生の電力を回収するという役割も担っています。

PWMインバーター回路によるモーター駆動

高周波PWMのスイッチングは、パワートランジスターのIGBT(絶縁ゲート型バイポーラトランジスタ)と、ダイオードを組み合わせたブリッジ回路で行います。6個のブリッジ回路のIGBTを制御することによって、位相差120度の3相交流を作り出します。

モーターのU、V、Wの3端子にそれぞれの交流電圧を印加します。コイルには、この3相電圧の高い方のコイルにN極、低い方にS極が発生します。それぞれの相の電圧は正弦波状に変化するため、各コイルから発生するN極またはS極とその磁界も回転方向に滑らかに変化します。この回転磁界によって、モーターは回転します。

将来有望なSiCインバーター

モーターは負荷がかかると発熱し、高電圧を高速でスイッチングするインバーター(IGBT)も発熱します。効率低下や最悪の焼損を防止するため、通常インバーターはモーターと共通で水冷します。

現在、インバーターで最も注目されているのは、パワー素子のSiC(シリコンカーバイト)化です。従来のSi(シリコン)製に対して、SiCはスイッチング損失が少なく電力変換効率が高いため、発熱が大幅に低減します。その分、冷却システムを最大で半分程度まで小型化できるので、次世代の電動車に欠かせない部品と位置付けられています。

2019年発売のテスラ「モデル3」で量産車初の本格的なSiCインバーターが採用され、2023年3月に発売されたレクサス初の電気自動車「RZ」でも採用されました。まだ、コストが高いため、一部のEVへの採用に限られますが、2025年頃から徐々に採用が増加すると予想されています。

モーターとインバーターを一体化したシステムが増えています。スペースの有効利用や高圧配線が不要などのメリットがありますが、そのためにはインバーターの小型化が必要です。

冷却性能に優れたSiCインバーターに期待するところ大です。

■EV充電システムとは

EVとPHEVでは、外部電源によって車載電池を充電する必要があります。充電には、通常の100Vまたは200V交流電源で充電する普通充電と、専用の充電スタンドから充電する急速充電があります。

普通充電と急速充電、それぞれのシステム構成と違いについて、解説していきます。

普通充電と急速充電

エンジン車が燃料を定期的に補給するように、EVとPHEVでは外部電源によって車載(リチウムイオン)電池を充電する必要があります。充電方法には、普通充電と急速充電の2つの方法があります。

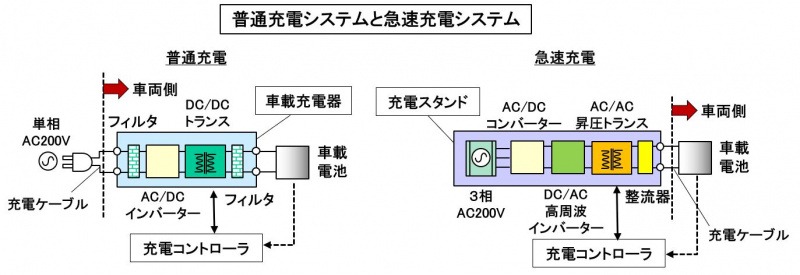

普通充電は、一般家庭で使用する100Vまたは200Vの単相交流電源を用います。車側の車載充電器で、単相の交流電源を400V以上の高圧の直流電圧に変換して、車載電池に充電します。200V電源での充電時間は、比較的小さな電池容量のPHEVで2~4時間、大きい電池容量が必要なEVで7~10時間かかります。100V充電の場合は、さらに200V充電の3倍程度時間がかかります。

急速充電は、充電スタンド側で3相200V電源を400V以上の直流電圧に変換し、車載電池と繋いで充電します。100A以上の大電流を流す(普通充電は10~20A程度)ので、電池容量にも依りますが20~30分程度の短時間で80%充電ができます。

普通充電の構成と基本動作

車載充電器は、電源の交流電圧(例えば200V)を高電圧の直流電圧に変換するAC/DCコンバーターと、高電圧を絶縁して充電電圧を発生するDC/DCコンバーター、充電を制御する充電コントローラーで構成されます。

充電ケーブルを200V電源に接続すると、まず200V単相の交流電圧を高電圧の直流に変換します。充電コントローラは、電池の状態を確認してDC/DCコンバーターへ充電指示を出します。電池の充電状況に応じて、定電圧制御や定電流制御、定電力制御の3つのパターンで充電します。

急速充電の構成と基本動作

急速充電は、充電スタンド側で3相交流200V電源をコンバーターで高圧の直流電圧に変換します。高圧の直流電圧はインバーターで高周波の交流に変換してから、昇圧トランスで昇圧して入力側と出力側を絶縁します。トランス出力を整流器で直流の充電電圧に変換し、充電します。

充電は、急速充電器のコントローラーと車載電池が電池状況などの情報を交換しながら制御します。

充電器の規格はチャデモかコンボか

急速充電の規格は、日本が普及を進めている「チャデモ(CHAdeMO)」、欧米が進める「コンボ(COMBO)」、中国の「GB/T」、テスラの「スーパーチャージャー」があります。それぞれ充電方式、給電口構造が異なり、互換性はありません。

チャデモ方式は、普通充電と急速充電のポートを分けています。CAN通信を利用して車両側の情報を充電器に送信し、車載電池の状況に応じて充電を行います。

一方コンボ方式は、普通充電と急速充電を同じポートで行います。通信は、電力線通信を利用し、電力供給側の状況も考慮して充電します。チャデモに対して利便性は高いものの、インフラ整備が遅れて普及は限られています。

チャデモとコンボは、長らく主導権争いをしていました。日本と中国が充電規格の汎用化を進めることに合意するなど規格の統一化の動きはありますが、チャデモとコンボに関しては、まだ統一化の具体的な動きはありません。

EVやPHEVの課題は、コストが高いことと航続距離が短いことに加えて、充電時間が長いことです。ガソリンの補給が2~3分で完了するのに対して、急速充電でも20~30分は長いですね。

航続距離を延ばすために電池容量を増やせば、充電時間も伸びます。高電圧/高電流による充電時間の短縮が今後、より一層求められます。

■ワイヤレス充電システムとは

充電ケーブルを使わないEVのためのワイヤレス充電システムの開発が加速しています。実用化されれば大きなメリットをもたらすため、世界中で実証試験が行われていますが、実用化にはまだ時間がかかりそうです。

将来的には、走行しながら充電することも視野に入れたワイヤレス充電の仕組みと開発状況について、解説していきます。

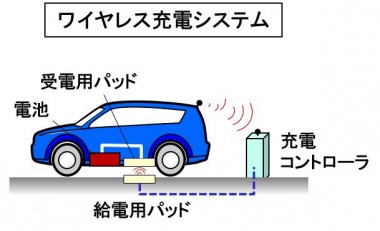

ワイヤレス充電の概要

ワイヤレス充電は、ケーブルを接続することなく、充電器の上に車を駐車するだけで充電できるシステムです。すでにスマートフォンなどでは実用化されています。

駐車場などの路面に埋め込んだ給電パッドから、車載した受電パッドに電磁誘導作用や磁気共鳴作用によって電力を給電します。それを整流処理して、車載電池を充電します。

ワイヤレス充電のメリットは、ドライバーの充電操作の手間が省ける利便性と、駐車場や一般道路など、充電できる場所の選択肢が増えること、自動運転で使いやすいことなどです。

一方課題は、車体側の重量が増えることや電磁波による人体、機器への影響など安全性の懸念、急速充電が難しいことなどです。

すでにトヨタや日産など多くの自動車メーカーは、実証試験を始めています。

ワイヤレス充電の方式

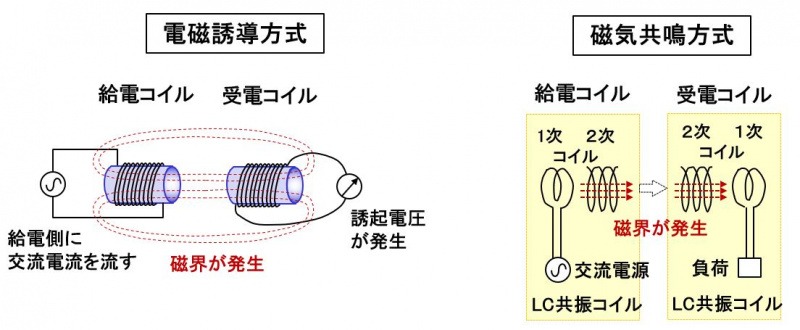

現在ワイヤレス充電の実用化に向けて、主として電磁誘導方式と磁気共鳴方式が開発されています。

・電磁誘導方式

電力供給(充電)側と電力受給(車)側それぞれにコイルを設置します。充電器側のコイルに通電すると、電磁誘導作用によって車側のコイルに電流が流れて充電ができる仕組みです。

携帯電話など小型機器の充電に使われているのは、主に電磁誘導方式です。仕組みが簡単である反面、伝送距離が短いというデメリットがあります。

・磁気共鳴方式

電力供給(充電)側と電力受給(車)側、それぞれにコイルとコンデンサからなる共鳴回路を設けます。給電側のコイルに電流が流れて発生した磁場の振動が、同じ周波数で共振する受電側の共振回路に伝わる現象を利用します。給電回路側に通電すると、車側との共鳴が発生し、充電ができます。

電磁誘導方式は構成が簡単ですが、伝送距離が数mm~10cm程度なので、EVの様な大型機器の充電には向きません。磁気共鳴方式は、長距離でも伝送できる(送電距離1mで90%程度の伝送効率)ため、現在は主流となっています。

今後のワイヤレス充電

現在開発しているワイヤレス充電システムは、地上に給電パッドを設置した場所で充電するシステムです。将来的には、給電パッドを道路に敷設することで、走行中に充電できるようなシステムも視野に入れて開発が進められています。

NEDO(新エネルギー・産業技術総合開発機構)は、走行中のワイヤレス充電の研究開発を進めています。その開発シナリオでは、2015年に交差点での実証試験を実施しており、2050年に高速道路での実用化を目指しています。

EV普及の障壁のひとつは、充電時間が長いこと、充電場所が少ないことです。ワイヤレス充電は、ドライバーの充電負担が軽減するために、充電頻度を増やせる可能性があります。

充電回数が増えれば、大容量の電池を搭載する必要がなくなり、車両の軽量化や低コスト化につながります。さらに走行中に充電できれば、充電という作業そのものから完全に開放されることになります。

■ニッケル水素電池とは

電動車にとって、車載2次電池はもっとも重要な部品のひとつです。電気エネルギーを供給する放電や、逆に得られたエネルギーを電気として充電する役目を担っています。

1997年の初代プリウス以降、トヨタを中心にHEVで採用されているニッケル水素電池について、解説していきます。

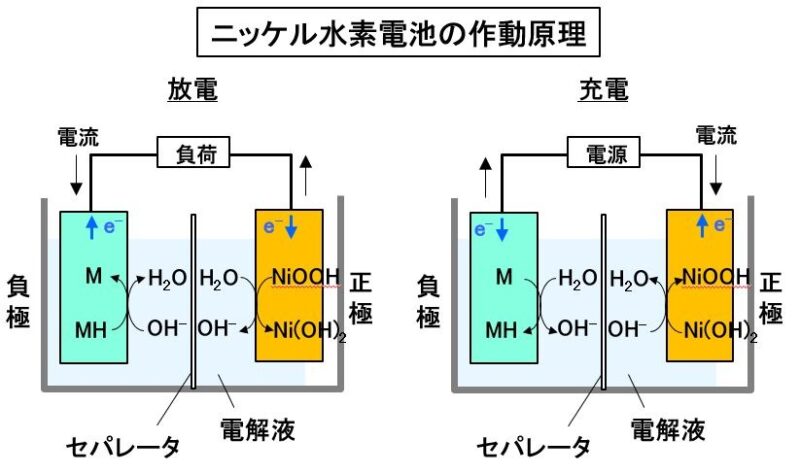

ニッケル水素電池の作動原理

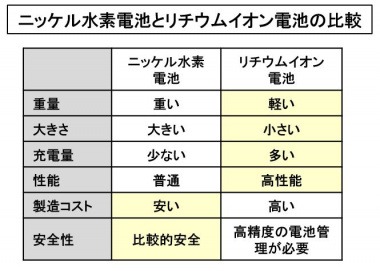

ニッケル水素電池は、エネルギー密度など性能的にはリチウムイオン電池に劣りますが、コストと安全面では優れています。エネルギー密度が小さいのでPHEVやEVには適さず、用途はHEVに限られます。

ニッケル水素電池は、正極に水酸化ニッケル[Ni(OH)2]、負極に水素吸蔵合金(M)、これらをセパレータで隔離して、電解質は水酸化カリウム(KOH)で構成されています。

放電時には、水素原子Hが負極の活物質であるMHから正極の活物質NiOOHへ移動し、正極の活物質はNi(OH)2になります。

充電時には、水素原子Hが正極の放電生成物のNi(OH)2から負極の放電生成物のMへ移動し、負極はMHとなります。

放電) MH + NiOOH → M + Ni(OH)2

充電) MH + NiOOH ← M + Ni(OH)2

今後のニッケル水素電池

プリウスをはじめ、初期のHEVでは、コストと安全性の面からニッケル水素電池が多用されました。しかしこの10年の間に、リチウムイオン電池のコストや安全面の改良が飛躍的に進み、HEV用でもリチウムイオン電池を使う車が増えています。

トヨタは、1997年の初代プリウス以降、HEVにはニッケル水素電池を使い続けていました。しかし、4代目プリウスは、ニッケル水素とリチウムイオン電池の両仕様を用意し、最新の2023年発売の5代目プリウスは、リチウムイオン電池のみとなりました。一方、2021年発売の新型アクアでは、高性能のバイポーラ型ニッケル水素を採用しており、その他のハイブリッドモデルでもニッケル水素電池を使い続けています。トヨタは、今後もニッケル水素電池とリチウムイオン電池併用の戦略のようです。

トヨタのニッケル水素電池へのこだわり

なぜ、トヨタはニッケル水素電池にこだわるのでしょうか。

トヨタは、すでに20年以上HEV用電池として、ニッケル水素電池を使い続けています。開発や生産技術、リサイクルやリユースも進めて相当の投資を行っています。そのため、簡単にリチウムイオン電池に切り替えることができないという会社の事情があると思われます。

コストを優先するHEVなら、ニッケル水素電池を使うという選択肢はあるかもしれません。しかし、性能(燃費)を優先するなら、やはりリチウムイオン電池を選択するのが妥当だと思います。PHEVやEVではリチウムイオン電池しか使えないので、将来を見越しても正しい選択だと思います。

トヨタがニッケル水素電池を使い続けるのは、技術というよりは会社事情ではないでしょうか。

■リチウムイオン電池とは

電動車にとって、車載2次電池はもっとも重要な部品のひとつです。電気エネルギーを供給する放電や、逆に得られたエネルギーを電気として充電する役目を担っています。

現在HEVやPHEV、EVなど、電動車で標準的に使われているリチウムイオン電池について、解説していきます。

リチウムイオン電池の性能

リチウムイオン電池は、軽量で高性能(エネルギー密度がニッケル水素電池の約2倍)なので、HEVやPHEV、EVのほとんどが採用しています。

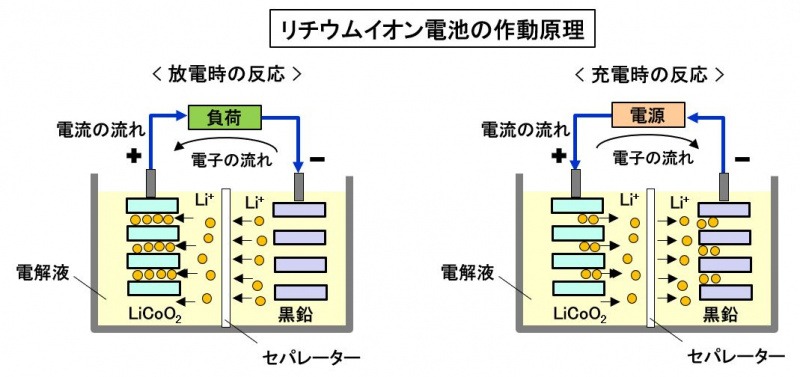

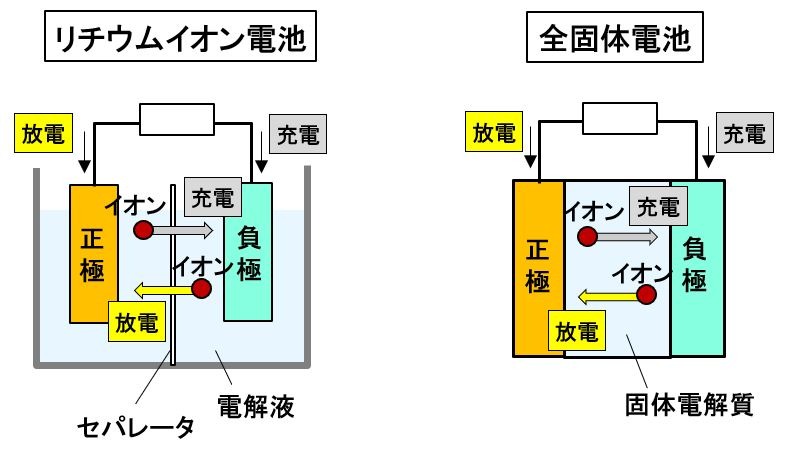

正極にリチウム系材料、負極にカーボン系材料、電解質としてリチウムイオンを含む電解質を用います。正極と負極の間をリチウムイオンが移動することによって、充電や放電を行います。

リチウムイオン電池にもさまざまな種類があり、正極や負極、電解質の材料の組み合わせは、メーカーによって異なります。一般的には、正極は三元系(マンガン、コバルト、ニッケル)のリチウム材料、負極にカーボン系材料、電解質としてリチウムイオンを含む電解質を用います。

過充電と過放電に弱いため、高精度の制御や保護回路が必要です。特に過充電では、短絡によって発火や破裂の危険があります。

過去には航空機や車両の発火事故、最近ではスマートフォンのバッテリー発火事故が問題になっています。

リチウムイオン電池の充放電原理

充放電の原理を、正極にコバルト酸リチウム、負極に炭素、電解質に有機電解液を使用した場合を例に示します。

放電) 6C + LiCoO2 → LinC6 + Li(1-X)CoO2

充電) 6C + LiCoO2 ← LinC6 + Li(1-X)CoO2

放電時にはイオン化したリチウムイオンが負極から正極へ、充電時にはリチウムイオンが正極から負極へ移動して、充放電を繰り返します。

今後のリチウムイオン電池

リチウムイオン電池は、まだ開発途上であり、新材料の採用によって容量の向上は可能と言われています。2030年頃には構成材料の進化によって、現状の重量エネルギー密度で2~3倍程度は向上できると予想されています。

一方で、主要メーカーは、全固体電池の開発に注力しています。まだコストがネックとなっていますが、多くのメーカーは2020年代後半の実用化を目論んでいます。

全固体電池は、正極と負極間に電解液を使わず、一種のセパレータだけで構成される画期的な電池です。エネルギー密度の大幅な向上や安全性の向上、急速充電の実現などのメリットがあり、EVの普及を大きく加速することが期待されています。

EVの課題のひとつは、電池のコストですが、電池パックコストは2010年の11万円/kWh程度から、2016年には約3万円/kWh、2022年には約2万円/kWhまで低下。EV普及のためには、さらなる低減を期待したいところです。

NEDO(新エネルギー・産業技術総合開発機構)の2025年の目標は1.5万円/kWhですから、EV普及のためには、さらなる低減が必要です。

■リチウムイオン電池の安全性とは

2010年頃に、PCやスマホのリチウムイオン電池の発火が相次ぎ、2013年にはボーイング787のリチウムイオン電池が発火して大きな社会問題になりました。現在ほとんどの電動車はリチウムイオン電池を使っていますが、どのように電池の安全性を確保しているのでしょうか。

リチウムイオン電池の安全性確保の現状について、解説していきます。

リチウムイオン電池の発火メカニズム

リチウムイオン電池の発熱、発火の原因は、本体(機械的)不良と充放電に関わる(電気的)機能不具合に大別できます。

本体不良としては、生産時の金属粉などの異物混入や、衝撃による筐体の変形などによる電極間の内部短絡です。内部短絡すると、大電流が流れて両電極と電解液間の発熱反応が連鎖的に起こります。この発熱がセルからセルに伝わり、最終的に熱暴走して発火に至ります。

充放電に関わる不具合としては、電池制御の不良や不具合によって発生する、過充電や過放電による発熱や発火です。特に過充電は、急激な熱暴走が発生しやすいので細心の注意が必要です。

リチウムイオン電池の発熱、発火の防止

まず本体不良の対策としては、衝撃に強いパッケージング技術が求められます。衝突時に衝撃を緩和するような搭載レイアウトなど、車両側の対策も必要です。また、万一どこかのセルで発熱が起こっても、隣のセルに熱が伝わらないような断熱化対策も重要です。

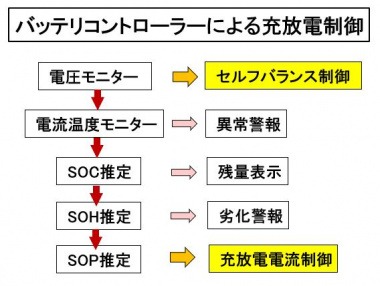

充放電を適切に制御するために、ひとつひとつの電池セルと電池全体を高精度に制御するバッテリーコントローラーが装備されています。バッテリーコントローラーの主要な機能は、以下の通りです。

・各セルの電流と電圧、温度のモニター

・充電率(SOC:State of Charge)と劣化率(State of Health)の推定

・充放電許容電力(SOP:State of Power)の推定と充放電制御

・バッテリーの診断とセルバランス制御

電池の過充電や過放電を防止するためには、精度の高い充放電許容電力(SOP)が必要です。上記のセル情報やSOC、SOHから推定されるSOPを使って、安全な充放電ができるのです。

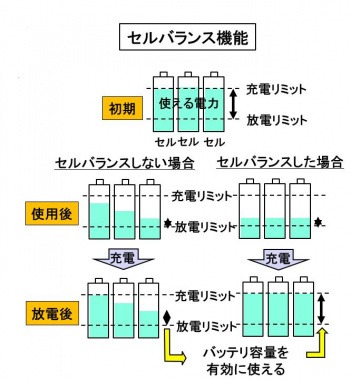

セルバランス制御

各セルの電圧が不均一だと、特定のセルが過充電や過放電になるリスクが発生します。また、特定のセルの劣化が進むと、電池全体の劣化も加速します。

これを防止するために、高い電圧のセルを放電させて、各セルのバランスを取る「セルバランス制御」を行います。

PCや携帯の発火の影響で、リチウムイオン電池を搭載しているEVは、火災のリスクが高いと言われることがあります。一方で、根拠があると思えませんが、引火点の低い危険物のガソリンを搭載しているガソリン車の方が危険だという人もいます。

言えることは、既に成熟しているガソリン車に対して、電動車のリチウムイオン電池は今後も改良が進み、さらに安全性が向上するということです。

■全固体電池とは

電動車の車載電池としては、リチウムイオン電池が主流ですが、EVでは航続距離が短いことや、コストが高いなどの課題があります。リチウムイオン電池は、構成材料の改良によって日々進化し続けていますが、一方で、全固体電池の開発が進み注目されています。

電解液の代わりに固体の電解質を使う次世代の全固体電池について、解説していきます。

全固体電池の構成

ほとんどの電動車は、車載電池としてリチウムイオン電池を採用しています。実用化されているEV用電池の中で、もっともエネルギー密度が高いためです。

リチウムイオン電池は、正極と負極、セパレータ、電解液で構成されています。電極の化学反応で発生するリチウムイオンが電極間を行き来することによって、充電と放電を繰り返します。

全固体電池は、その名の通りすべて固体で構成されています。リチウムイオン電池と類似のメカニズムを利用しますが、電解液が固体電解質に代わります。固体電解質の中をイオンが行き来することによって、充電と放電を繰り返します。

固体電解質によるエネルギー密度の向上

全固体電池は、高いエネルギー密度と出力密度の実現によって、航続距離を伸ばし充電時間も短くできるポテンシャルを持っています。理論上は、リチウムイオン電池の2倍のエネルギー密度が達成できると言われています。

性能が向上できるのは、電解質が固体であるため電極が溶出しにくく、電解液に比べて電気化学的に安定性が高い材料が使いやすいためです。電解液では使えなかった出力電圧が高い、電流容量密度が高い電極材料が利用できます。

また、電解液の漏れの心配がなく、電池のパッケージングが簡素にできることもエネルギー密度の向上に貢献します。電池設計の自由度が高いことで、同じ容量のリチウムイオン電池よりもコンパクトにできます。

全固体電池のメリット

性能向上の他にも、リチウムイオン電池に比べて多くのメリットがあります。

・安全性

リチウムイオン電池の課題のひとつに、発火に代表される安全性の問題があります。全固体電池は、無機系の固体電解質を用いるため、安定性が高く発火の可能性は極めて低くなります。

・作動温度の拡大

リチウムイオン電池は、低温ではリチウムイオンの移動抵抗が大きくなり、高温ではセパレータが溶融するため作動温度が限定されます。全固体電池では、それらのリスクが回避されるため作動温度が広くなります。

・劣化の抑制

電解液と負極の反応に起因する、容量低下や内部抵抗の上昇による劣化は、高温になるほど進行します。固体電解質では、これらの影響を受けづらく劣化が抑えられます。

今後の全固体電池

全固体電池では、現行のリチウムイオン電池で必要な電解液の液注工程が不要です。その点では、電池の扱いが容易で、将来的には生産性が高くなる可能性はあります。ただし、材料生産や量産技術が確立できておらず、安定した量産工程、特に低コストで製造する技術の確立が急務です。

トヨタは、EV向けに2027年~2028年に全固体電池の実用化を目指しています。その他にも、多くの電池メーカーや半導体メーカーなどが実用化に向けて開発を進めています。

リチウムイオン電池も大幅な性能向上が期待されており、2030年頃には電池の二極化が進むと予想されます。

■電気二重層キャパシタとは

燃費向上に有効な減速エネルギー回生は、通常は発電機でエネルギーを回収して2次電池に蓄電します。マツダの減速エネルギー回生システム「i-ELOOP」は、蓄電池として電気二重層キャパシタ(以下キャパシタ)を使っており、ホンダは2013年発売のフィットや燃料電池車FCXなどでキャパシタを使っていました。

応答性良く充放電ができるキャパシタについて、解説していきます。

キャパシタと2次電池との違い

自動車用の電池は、正極と負極で別々に起こる酸化・還元反応を利用した「化学電池」で、充電による蓄電ができる2次電池です。

充電することによって、電気エネルギーを化学エネルギーの形で蓄え、放電時には化学エネルギーを再度、電気エネルギーに変換して、充放電を繰り返します。

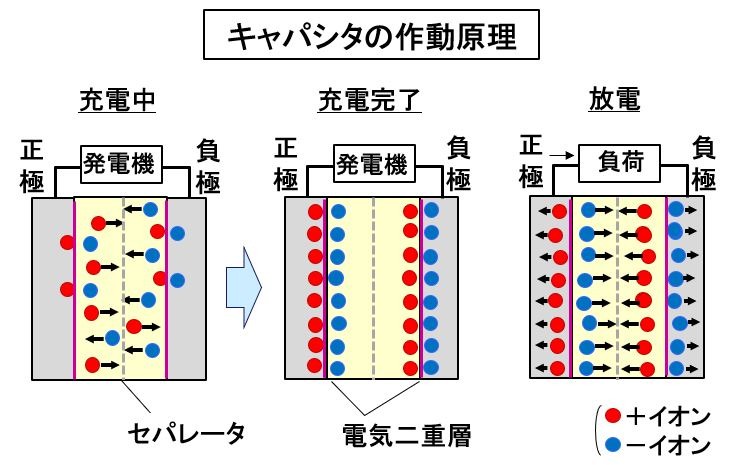

キャパシタは、静電気の形でエネルギーを蓄え、化学電池に対して「物理電池」と呼ばれます。活性炭(多孔質の炭素)の正負の極板と電解液の界面に生じる電気二重層に電荷を蓄える蓄電デバイスです。

2次電池に比べエネルギー密度は低い(容量は小さい)が、出力密度が大きく充放電速度が速いのが最大の特徴です。また化学反応でないので、劣化しづらく耐久信頼性に優れています。

キャパシタの作動原理

キャパシタは、正極と負極、電解液、セパレータで構成されます。

電極は、アルミ薄膜の集電体の上に活性炭の合剤を塗布したもの、電解液は有機溶剤系、セパレータは薄い不織布です。

電極を電解液に浸し、電圧を印加すると電解液中のイオンは電極と電解液の界面に集まり、電気二重層を形成します。形成された電気二重層が誘電体として働き、電荷を蓄え充電します。

放電の場合は、電気二重層がなくなり正極近傍に存在した-イオンが液中に拡散、負極近傍に存在した+イオンも液中に拡散するという仕組みです。

電気二重層の形成や拡散は非常に速い反応であるため、急速な充放電ができます。

マツダのキャパシタ採用例

充放電速度が速いキャパシタを採用することによって、減速エネルギー回生を効率的に行うことができます。ただし、エネルギー密度(容量)は小さいので、回生した充電電力でモーターアシストするマイルドHEVや、モーター走行ができるフルHEVには使えません。

あくまでも、電装品の電源として発電の負荷を軽減するのが目的です。

マツダの減速回生システム「i-ELOOP」は、オルタネーターとキャパシタ、DC/DCコンバーター、現行の鉛電池で構成されます。

減速時には、12~25V可変電圧オルタネーターでエネルギー回生の電力をキャパシタに充電します。キャパシタの電力は、DC/DC変換器で安定した12Vに降圧して電装品に電力を供給、また鉛電池の充電も行います。加速時や通常走行時には、オルタネーターの発電を止めて負荷を軽減します。このとき電装品の電力は、キャパシタから供給します。

i-ELOOPでは、減速時に10秒程度充電すればキャパシタは満充電になり、この電力で電装品を約1分程度動作できます。

キャパシタの最大の特徴は、二次電池に比べて応答良く充放電でき、劣化が少ないことです。1回の減速でより多くの電力を回収できるので、HEVのように大容量のモーター/発電機やリチウムイオン電池を使わなくても、効率的な減速エネルギー回生ができます。

エンジン車の燃費向上手法として有効ですが、リチウムイオン電池を使ったシンプルなマイルドHEVも登場し、安くないキャパシタの存在感を示すのは難しくなっています。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/