ガソリン車もハイブリッドもEVも、そしてFCV(燃料電池車)も限られたエネルギーで長距離を走るには、車体の軽量化は欠かせません。パシフィコ横浜で5月22日〜24日に開催された「人とくるまのテクノロジー展2013」で目立ったテーマのうちのひとつが、車体の軽量化でした。

三菱化学、三菱樹脂、三菱レイヨンを傘下にもつ三菱ケミカルホールディングスグループは、じつに多彩な内外装材や機能部品を自動車メーカーに納入しています。

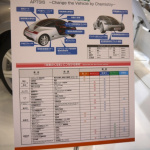

同グループでは、最先端技術の見本市として、CFRP(炭素繊維強化樹脂)やアルミ・樹脂からなる高性能放熱材料、光ファイバー製樹脂などからなるコンセプトカー「APTSIS」を展示。

なかでも、すでに高級車やスポーツカーで使われ始めているCFRPは材料置換の代表格。CFRPは、「AC(オートクレーブAC)」という成形方法がポピュラーですが、成形に必要な時間が膨大で副資材も必要なため、コストメリットを生み出しにくいという欠点を抱えています。

「APTSIS」はCFRPのほか、フロントウインドウはPC製樹脂グレージング、サイドウインドウは光ファイバー製繊維が使われています

「APTSIS」はCFRPのほか、フロントウインドウはPC製樹脂グレージング、サイドウインドウは光ファイバー製繊維が使われています

同グループでは、「PCM(プリプレグ・コンプレッション・モールディング)」と呼ぶ新工法を研究。「AC」の成形サイクル時間を4時間とすると、「PCM」のそれはわずか10分程度と非常に短くすみます。写真のコンセプトカー「APTSIS」は、全長3600×全幅1550×全高1325mmの2名乗りで、動力源は電気というEVコミューター。驚くべきは490kgという車両重量です。

近くPCM工法による1000トンプレス機を導入するとのことで、コスト面でクリアすべき課題の多い材料置換ですが、新しい工法で実用化が進んでいることを感じさせてくれる技術展示でした。

(塚田勝弘)