目次

■最終的な判断をするのは、見た目は実車と同じハード(樹脂やフィルム)モデル

●最近は、空間にクルマを再現するバーチャルリアティ(VR)を活用

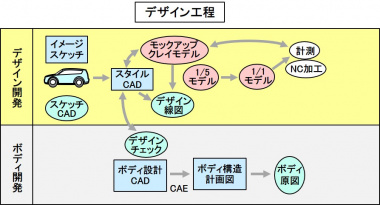

クルマの機能開発と同様、デザイン開発もCAD/CAMなどさまざまな開発ツールの導入によって、デジタルモデルを主体とした開発へと進化しています。

開発期間の短縮と効率化が進むデザイン開発とデジタル化について、解説していきます。

●デザイン開発とは

最近のクルマづくりは、できるだけ試験や試作車を減らして効率を向上させるため、CAE(Computer Aided Engineering:シミュレーション)やCAD(Computer Aided Design:コンピューター設計支援)/CAM(Computer Aided Manufacturing:コンピューター製造支援)によるデジタル開発を積極的に推進しています。

デザインの開発には、外観を決めるエクステリアデザインと内装全般のインテリアデザイン、ボディと内装の色を決めるカラーデザインがあります。これらは、車両側の機能・性能開発と並行して、デザイン部門と設計分門、試作部門が協力しながら進めます。

以下にデザイン開発の流れとデジタル化について、紹介します。

●デザインコンセプトづくり

まず商品企画部門が、クルマの狙いや用途、ターゲット市場とターゲットユーザーなど、どのようなクルマを開発するにかを大まかに定義します。

デザイン部門は、定義されたクルマのコンセプトを具現化するために、どのようなエクステリア/インテリアのクルマにすべきかのイメージスケッチ、ラフスケッチを作成します。かつては手書き中心でしたが、最近はコンピューターグラフィックを使うケースが増えています。

●レンダリング(完成予想図)

イメージスケッチの中から選ばれたデザイン案を、CADを使ってより具体的なデザインに絞り込み、レンダリングを作成します。デジタルモデラーが、前後横の全方向から見たクルマの外形をデジタルデータ化します。

この時点で、エンジンやトランスミッション、シート配列などのパッケージングも考慮した上で、カラーを含めて細部の凹凸まで詳細に表現します。

●ドローイングとモデル化

レンダリングをもとに、そのデザインに設計要件を盛り込んだ図面に置き換えていきます。この図面をもとにデザインCADを使って3次元データ化が行われます。

この3Dデータをもとに1/5、実寸のクレイモデル(モックアップ)用のNC(工作機械制御)データを作成します。クレイモデルは、内側の金属フレームを発泡剤で覆って大枠のボディを形成して、その上に工業用の粘度を盛って製作します。インパネ形状などは、3Dプリンターを使って樹脂も組み合わせて製作します。

出来上がったクレイモデルは、レーザースキャニングなどで3次元計測してスタイリングCADにフィードバックし、修正を繰り返しながら最終クレイモデルが完成します。

CADが普及する以前は、デザイナーがイメージスケッチから線図を手書きし、それをもとにクレイモデルを製作し、レイアウトマシーンで計測してボディの外形線図を作成していました。

●最終承認

デザインが確定すると、最終審査のためのハード(樹脂)モデルを製作します。ハードモデルは、艤装も樹脂やフィルムなどで仕上げ、見た目は実車と同一にして最終承認を受けます。

最終承認が得られた時点(量産開始時期の約1.0~1.5年前)で、すべての部品の3次元CADデータは、生産着工図面として生産関係の設計部門に渡されます。

最近は、3次元データをバーチャルリアティ(VR)空間で再現することによって、多くの関係者が同時にさまざまな角度からデザインをレビューできるようなりました。

CAD/CAMの普及で、デザインの3次元データの作成やそれをベースにしたクレイモデルの製作が効率良くできるようになりました。

さらに最近は、空間にクルマを再現するバーチャルリアティ(VR)を利用することによって、クレイモデルの製作回数を削減し、開発期間を短縮しています。

(Mr.ソラン)