● 1980年代からシリカを使っていた横浜ゴム

横浜ゴムが「シリカ配合技術」「スポンジにおる空洞共鳴音の低減について」の2つのテーマについて、勉強会を開催しました。

「シリカ配合技術」を担当して下さったのは横浜ゴム 先行開発本部材料機能研究室の網野直也室長です。

以下は勉強会での内容をまとめたものです。タイヤって何? 最新のタイヤの材料技術って何? を解説します。

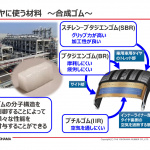

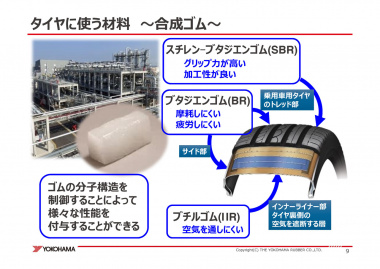

タイヤの原材料として知られているゴムは樹木から採取した「天然ゴム」と石油から作られた「合成ゴム」の2種類が存在します。

「天然ゴム」は高強度で低発熱という特徴があるため、タイヤの骨格を形成する部位やトラックやバスなどの重量車のタイヤに使われます。

一方、「合成ゴム」はゴムの分子構造を制御してさまざまな特性のゴムを製造することが可能で、グリップ力が高く加工性のいい「スチレン-ブタジエンゴム」は乗用車のトレッドに、「ブタジエンゴム」は乗用車のトレッドやサイド部に、空気を通しにくい「ブチルゴム」はインナーライナー部に、といったように使い分けられています。

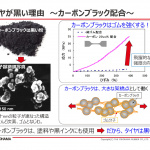

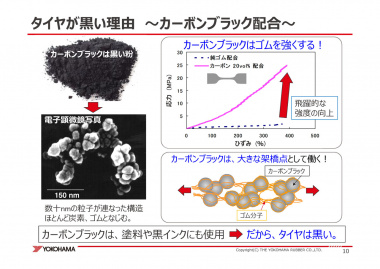

タイヤが黒いのはもはや常識ですが、その理由はカーボンブラックという黒煙がゴムに練り込まれているいるからです。ゴムには、“柔らかい”、“大きく変形する”、“変形しても元にもどる”という3大特徴がありますが、これはゴムの分子同士が結合しているから起きる現象です。

このゴムの分子同士の結合を強めるために使われるのが硫黄で、ゴムに硫黄を混ぜて加熱(この加工を加硫という)することで、ゴムの特徴はより顕著になります。加硫されたゴムにカーボンブラックを加えると、ゴム分子をさらに強く結びつけ、より特徴が向上します。とくに強度についてはカーボンブラックを配合することで飛躍的に向上します。また、カーボンブラックはゴムと馴染みやすく加工性も高いものとなっています。

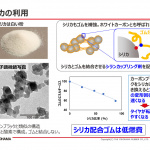

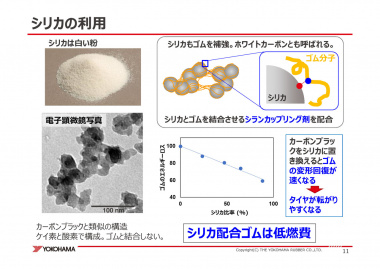

タイヤに配合する材料としてカーボンブラックの代わりになるものとして注目されているのが「シリカ」と言われるものです。シリカはケイ素と酸素の化合物で、カーボンブラックの代わりに使うことでゴムは変形してからの回復が速くなり、結果として低燃費のタイヤを作ることができます。

ただしシリカはゴムと結合しないので、シリカとゴムを結合させるシランカップ剤といわれる材料を加えなくてなりませんが、これには温度と時間を精密に制御する高い混合技術が必要です。

また、シリカはウエット制動性能についても性能向上することがわかっていて、シリカの配合量を増やして行くとウエット性能が向上します。ただし、シリカはゴムに混ぜるのが難しいので、シリカ量を増やしてそれを均一にゴム内に分散させるのは難しく、そこが製造時の大きなポイントとなります。

横浜ゴムは1980年代にレース用ウエットタイヤにシリカを採用。2000年代に入って乗用車用タイヤにシリカの採用を進めました。ミシュランがグリーンタイヤを発売したのが1992年なので、横浜ゴムはそれより早くレース用タイヤとしてシリカタイヤを使っていたことになります。

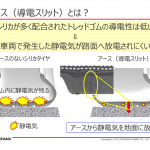

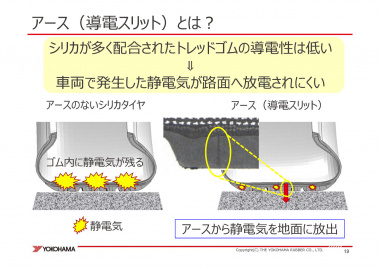

カーボンブラックを使ったタイヤは導電性があり、クルマが発生した静電気をタイヤを通して地面に逃がすことができますが、シリカの含有量が増える(カーボンブラックが減る)と導電性が落ちます。静電気がクルマにたまり続けると、人体に不快なだけでなく、クルマの電子制御装置に悪影響を及ぼすため、静電気を逃がさなくてなりません。

そのため、シリカの量が多いタイヤには縦方向にカーボンの層(アース=導電スリット)を設け、静電気を逃がすようにしています。

(文/写真・諸星陽一)