目次

■点接合から面接合とすることで、ボディを捻じれにくくする

●ドイツメーカーが積極的に採用

最近のクルマは、スポット溶接と構造用接着剤を併用して、剛性を高めるようにしています。一方で、接着剤を補助的な用途でなく、CFRPのような新材料の接合技術のために、より積極的に使用する動きがあります。

最近の構造用接着剤の動向について、解説していきます。

●鋼板の接着法

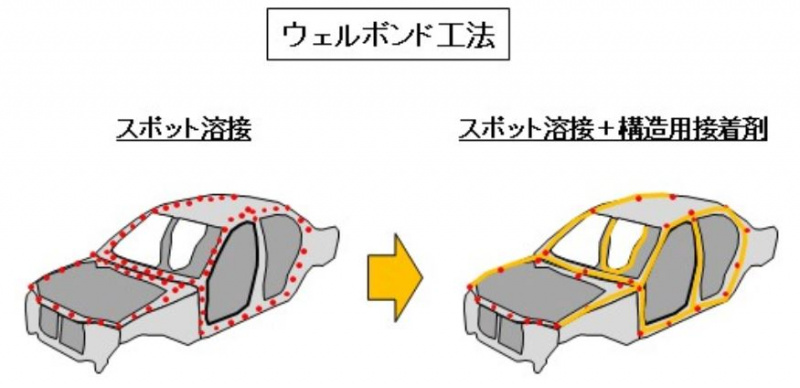

鋼板の構造用接着剤の一般的な使い方は、スポット溶接と併用して剛性を高めるウェルボンド工法です。スポット溶接だけでは、機能上の理由からスポット数や接合部位に制約があるため、十分なボディ剛性を確保できません。

ウェルボンド工法では、スポット溶接の点接合部に構造用エポキシ系接着剤を併用します。点接合から面接合となることによって、ボディが捻じれにくく、剛性が向上します。その結果、補強板の使用や鋼板を厚くする必要がなくなり、ボディ剛性を確保しつつ、軽量化を図ることができます。

●マルチマテリアル構造の接着法

ボディの軽量化については、日本よりドイツメーカーの方が積極的に取り組んでいます。特に、アルミや樹脂など異種材料を使い分けるマルチマテリアル構造とCFRP(炭素繊維強化プラスチック)などの採用が進んでいます。

マルチマテリアル構造は、鋼板とともにアルミや樹脂など異なる材料を適材適所で使い分けて、軽量化を図る手法です。異種材料を接合するためには、接着剤が必要であり、マルチマテリアルを推進しているドイツを中心に構造用の接着技術が飛躍的に進んでいます。それぞれ異なる熱膨張係数の異種材料を強固に接合するためには、発生する熱応力差を吸収する接着剤が求められます。

●CFRPの接着法

CFRPは軽くて強く、寸法精度が高いなどの理由から、ボディの軽量化の切り札として注目されています。ドイツメーカーが構造用接着剤を積極的に開発し採用する背景には、CFRPによってクルマの軽量化を進め、燃費向上を図るという戦略があります。言い換えると、機能的に優れた接着剤がなければ、CFRPボディは成立しないということです。

●低燃費戦略における日独の違い

低燃費戦略に関する日本とドイツの違いは、日本がHEVのようなエンジン改良と電動化技術を軸に推進しているのに対して、ドイツは車体の軽量化技術、例えばマルチマテリアル化やCFRP化に注力している点です。結果として、エンジンと電動化技術では日本メーカーが、軽量化技術ではドイツメーカーが先行しています。

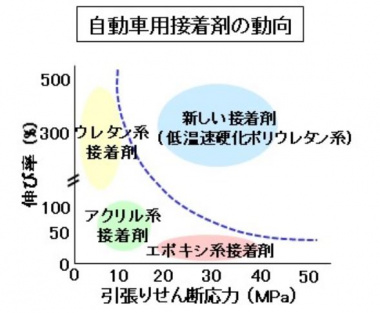

●構造用接着剤の種類

現在、構造用接着剤として採用が進んでいるのは、ウレタン系接着剤とエポキシ系接着剤です。

ウレタン系接着剤は、性能はやや劣りますが、室温でも短時間で硬化して接合できるため、ドイツメーカーは積極的に採用しています。すでにBMWやDaimler、Audiの軽量化ボディには採用されており、電気自動車BMW・i3のCFRPのボディキャビンの接合は、ウレタン系接着剤を使っています。

日本では、エポキシ系接着剤を用いた接着が採用されています。エポキシ系接着剤の方がウレタン系よりも、信頼性を含めて総合的には優れていますが、硬化のコントロールが難しいという課題があります。トヨタのレクサス・LFAでは、CFRPキャビンの接合に、エポキシ系接着剤とブラインドリベットを併用しています。

ボディの結合については、燃費規制のための軽量化を背景に、溶接から接着への流れが急速に進んでいます。

(Mr.ソラン)