目次

■エンジンの発生熱量の60%以上が損失!

●摩擦損失低減は燃費改善の手法のひとつ

いろいろな部品が作動しているエンジンでは部品間に摩擦損失(フリクション)が発生します。燃費を改善する手法のひとつが、この摩擦損失を減少させる「フリクション(摩擦損失)低減技術」です。エンジンフリクションの構成要素や低減手法について、解説していきます。

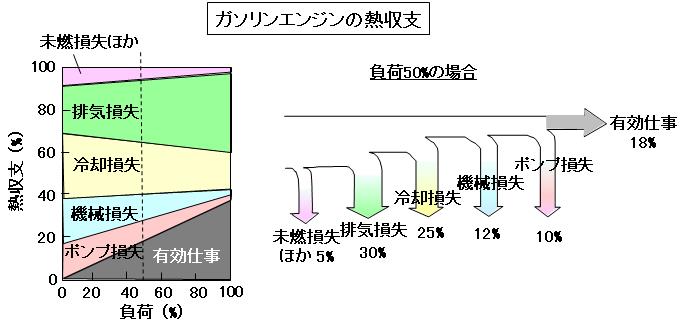

●エンンジンの熱収支

エンジンの仕事量は、燃料が燃焼して発生する熱量から、各種の損失(冷却損失、機械損失、ポンプ損失、排気損失、燃料の未燃損失)を差し引いた残りの熱量から、引き出されます。ガソリンエンジンの場合、これらの損失は燃焼による発生熱量の60%以上に相当し、すべてが廃棄されます。したがって燃費を良くする、熱効率を向上させることは、これらの損失を減らすことに他なりません。

この中の機械損失「フリクション」は、主としてクランクシャフトやピストンなどの回転運動や往復運動時に発生する摩擦損失です。

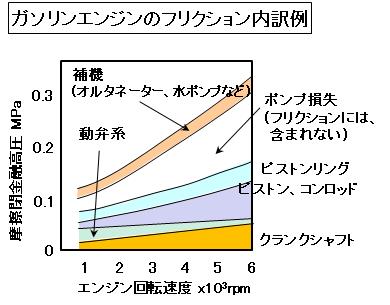

●フリクションの内訳

フリクションは、ピストンがシリンダー内で往復運動するときのピストンとシリンダー間、ピストンリングとシリンダー間の摩擦、クランクやコンロッド大端部が回転運動するときのコンロッドメタルやクランクメタルの摩擦、吸・排気弁を駆動させるカムシャフトや弁駆動のときの摩擦、クランクのカウンターウェイトがオイルに浸かって回転するときの摩擦、オルタネーターなどの補機可動部の摩擦などで発生します。

補機類のフリクションは回転によらずほぼ一定です。動弁系のフリクションは、低速域でカム山を乗り越えるときの摩擦が大きく、高速になるほど十分に潤滑されるため、フリクションは低下していきます。その他の部品では、エンジンの回転が上がるほど、フリクションが周速に依存するため、増大します。

●フリクション低減手法

フリクションを低減するためには、部品同士の摺動抵抗を減らす、ピストンなど軽量化によって慣性抵抗を減らす、オイルや水などの攪拌抵抗を減らす、補機駆動損失を減らすことなどが有効です。

・摺動抵抗の低減

ピストンスカート部形状の最適化や表面処理、カム表面の表面処理などの部品の接触面の改善やピストンリングの形状改良、張力低減、弁スプリング荷重の最適化、タイミングベルト張力の低減などの部品の接触力の低減、低粘度オイルの使用による摺動抵抗の低減などが効果的です。

・慣性抵抗の低減

効果的なのはピストンの軽量化です。ピストンが軽量化できればコンロッドとメタルも軽量化でき、さらにカムシャフトベアリングも小型化できるのでフリクション低減につながります。ただし、ピストンには燃焼で発生する熱を上手く逃がしたり、適正な強度や剛性が必要なので、安易な軽量化は禁物です。

・攪拌抵抗の低減

高速になると、オイルパンのオイル油面が上昇してクランクのカウンターウェイトがオイルに浸かり、大きな抵抗になる場合があります。そのためにも、十分な潤滑性能を確保した上でオイル量を減らすことが効果的です。

・補機駆動損失の低減

補機にはオルタネーター、水ポンプ、オイルポンプ、冷却ファン、パワーステアリングポンプ、エアコンコンプレッサーなどがあります。最近は、フリクション低減のため、条件によって駆動を制御する可変化機構などに加えて、電動水ポンプ、電動ファン、電動パワーステアリングなの電動化の採用例が増えています。

フリクション低減は、ひとつひとつの効果は小さくても「塵も積もれば」によって大きな効果となり、燃費改善にも大きく寄与します。部品点数を減らし部品同士の接触を極力避けた電動化技術も、フリクション低減技術と言えるかもしれません。

(Mr.ソラン)