BMWグループは13日、同グループのロールス・ロイス 「ファントム」に組み込まれている1万点以上の部品の量産に、3Dプリンタを使用していると発表しました。

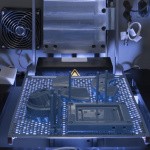

また同社の研究・イノベーションセンター(FIZ)にある部品製造センターでは、新型ロールス・ロイス「ドーン」の部品を製造するために、3Dプリンタによる製造プロセスを採用しています。

BMWグループが採用したのは「HPマルチ ジェット フュージョン技術」と呼ばれる平面的な3Dプリンタで、同グループでは3Dプリンタの採用で部品製造時間の短縮と、より経済的な生産が可能になるとしています。

同グループの生産戦略・技術部門の責任者であるUdo Hanle氏は

「3Dプリンタによる部品製造技術は、BMWグループの今後の主な製造技術になると有望視しています。ロールス・ロイスの部品生産への3Dプリンタの採用は、大規模で、一つの重要なマイルストーンです。新しい技術を利用することにより、将来的にはさらに生産時間を短縮することが可能となります。」

とコメントしています。

今回、3Dプリンタによる連続生産に成功した部品は、ロールス・ロイス「ファントム」のハザード警告灯、センターロックボタン、電子パーキングブレーキ、そしてソケット用プラスチックホルダです。

BMWグループの部品製造センターの責任者 Jens Ertel氏は

「平面的な3Dプリンタによる生産技術は量産している部品製造プロセスの中心になっています。その最近の一例が、「HPマルチジェットフュージョン技術」です。3Dプリンタによる部品製造プロセスは、最初はプロトタイプの部品に採用されましたが、今後我々は長期的に連続生産する量産部品に拡大していく予定です」

とコメントしています。

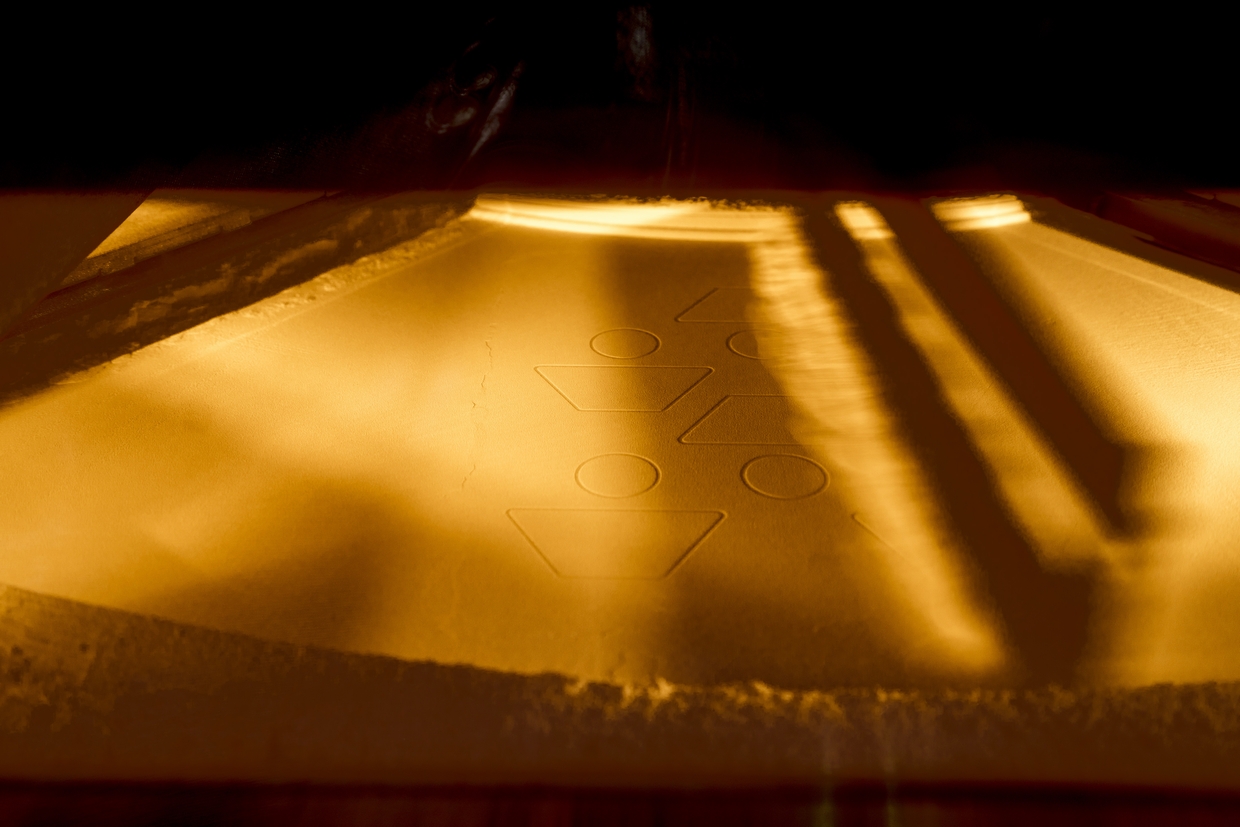

「HPマルチジェットフュージョン技術」では、部品製造プロセスの開始時に、まずベース粉末材料の薄層が塗布されます。その後3Dプリンタのプリントヘッドが、塗布された粉末床の上に添加剤を噴霧して、粉末床の上に積み重ねる形で部品の細部の形状を成形します。噴霧される粉末・成分のそれぞれの層は、赤外線の照射で融合されます。

このような平面的な3Dプリンタによる部品製造を、同社ではCLIPテクノロジー(Contininuous Liquid Interfece Production:連続液体界面製造)と呼んでいます。

(山内 博・画像:BMWグループ)