ホンダが大同特殊鋼とともに、重希土類フリー(不使用)熱間加工ネオジム磁石を開発したのは、ハイブリッド車など電動車の駆動モーターに使用されているネオジム磁石は、今後、急激な需要拡大が見込まれているから。

ハイブリッド車用駆動モーターにおいて、ネオジム磁石は高温環境下で使用されるため、高い耐熱性が要求されます。耐熱性を確保するために、従来は重希土類元素(ジスプロシウム、テルビウム)が添加されていました。

レアアースというと、「中国にしかないのでは?」と誤解している方も多いと思いますが、重希土類元素は世界的に有力鉱床が偏在しているそうです。しかし、生産量の約97%が中国算ということで、価格の変動はもちろん、地政学的なリスクを抱えているという面もあります。

ホンダも重希土類完全フリーの熱間加工ネオジム磁石を開発した背景として、重希土類は希少金属(レアメタル)にも分類されるため、安定調達、材料コストの観点でリスクを抱えていると認めており、重希土類元素の使用量を低減することが、ハイブリッド車駆動モーター用にネオジム磁石を使用する上で、大きな課題のひとつでした。

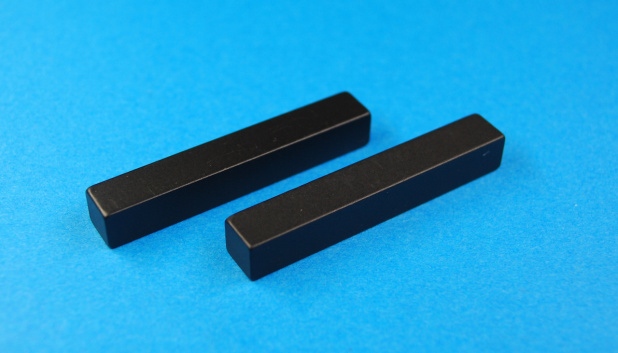

新型フリード ハイブリッド向けに生産を受け持つのは、大同特殊鋼の完全子会社であるダイドー電子。ネオジム磁石を一般的な製造工法である焼結工法とは異なる熱間加工法によって量産するそうです。

なお、熱間加工法とは、ナノレベルの結晶粒を高度に配向させることができる技術で、一般的な焼結磁石の10分の1程度の微細な結晶粒組織を得ることで、より耐熱性が高い磁石が製造可能。

今回、大同特殊鋼が熱間加工法の技術をさらに進化させるとともに、ホンダによる駆動モーター開発の経験を活かし、磁石形状を見直すなどして共同で開発を推進。

そして、重希土類元素をまったく使用せずに、ハイブリッド車用駆動モーターに適用可能な高耐熱性、高磁力を実現したネオジム磁石を世界で初めて実用化することができたそうです。