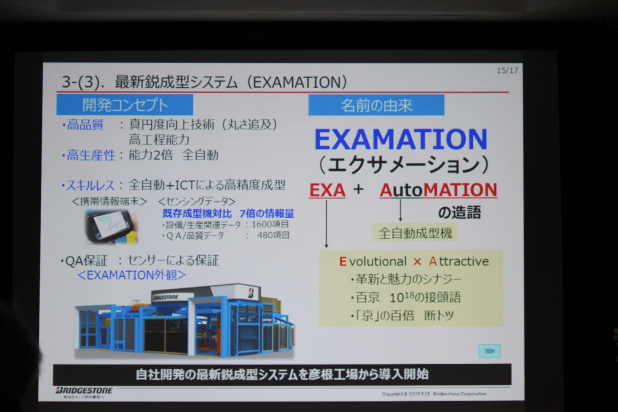

ブリヂストンのタイヤ成型システム「EXAMATION」は、タイヤができるまでのいくつもの工程(ゴム練り後継、トレッド押出工程、コード/カレンダー工程、裁断工程、スチールベルト工程、ビード工程など)を経て、成型工程に至り、加硫工程、検査工程に至ります。

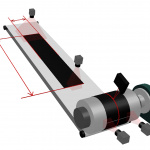

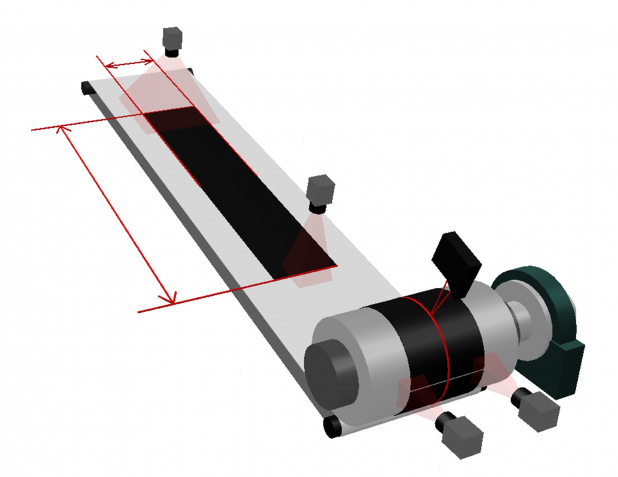

従来の成型工程では、熟練工がシート状の材料のつなぎ目を人が合わせる必要があり、熟練工がひとつのドラムの前(上で)材料のつなぎ目を合わせるのに対し、撮影禁止とされた「EXAMATION」の動画イメージでは3つのローラーが稼働。

専用ドラムに同時に巻き付けることでタクトタイムが短縮され、後で1本に合体し、成型されるそうです。

「EXAMATION」では、その工程を全自動化することで、生産能力が「2倍」になるだけなく、真円度向上が図れます。

つまり、より「丸い」タイヤができるわけですね。ほかにもセンサーによる品質保証など、高品質化のメリットは多くなっています。

また、全自動とICTの高精度成型により「スキルレス」化を図れるだけでなく、従来ラインよりも人出が少なくすむことで、ほかの現場に振り分けることが可能。

なお、作業員は「EXAMATION」では携帯端末で仕事(材料補強や生産工程の管理)をします。

また、「EXAMATION」のICT活用では、センシング、高精度加工が可能になり、予測、補正によりバラツキを抑制し、工程能力も向上。ラインとローラーでは、カメラでセンタリングし、貼付欠か反映、品質保証が可能になっています。

機械化されると人の仕事が奪われるのでは? と考えてしまいますが、少子高齢化により、日本各地、あらゆる業種で慢性的な人出不足と指摘されている昨今だけに、ブリヂストンの彦根工場も例外ではないそうですから、配置換えなどが可能になる利点もあるそうです。

ユーザーとしては、どんなタイヤが全自動で成型されたものか気になりますが、見た目では当然ながらまったく分からないそうで、「EXAMATION(エクサメーション)」は17インチ以下のタイヤが対象。

ユーザーメリットは、より高品質なタイヤが手に入るというのが期待できそうですが、コスト面まで恩恵が受けられればなおうれしいところ。ただし、数多い工程の中でも成型工程の話ですから早々に実現するのは難しいかもしれません。

(塚田勝弘)