2011年1月19日から21日にかけて、第3回 国際カーエレクトロニクス技術展、第2回 EV・HEV駆動システム技術展、そして第1回 クルマの軽量化技術展が行なわれました。

思えばクルマは何を動力源としようが軽量であることにこしたことはないわけですが、電気やEV関係に続いて、軽量化にスポットを当てた見本市が開催されたわけです。これは重たいバッテリーをたくさん積むEV時代を迎えたことから軽量化にスポットが当てられたとも解釈できますが、とにもかくにも軽いことはとにかく有利です。

そこで動力源を問わず、クルマの軽量化に貢献する新技術に注目しました。

akiyamaの超軽量シャフト。重量バランスに優れた中空シャフトを実現。

まずは重量バランスに優れた中空構造のシャフトです。中実材のシャフトよりも45%の軽量化を実現しています。45%も違いますと手に持っただけでその差は歴然。重量バランスにも優れているため、高速で回転させても振動が起こらないそうです。

もちろんEVの高トルクに耐えられるように、最大トルク2228Nm(つかみ部のすべりにより2228Nm以上の測定不能)に対応しているほか、軽くなればモーターの慣性力も減りますし航続距離も伸びます。もちろん、ガソリン車にも効果の大きいアイテムです。

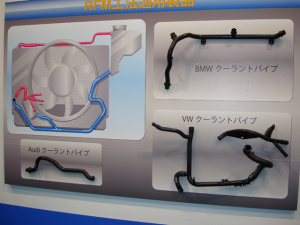

RP東プラの樹脂製クーラントパイプ。写真はすでに採用されているパーツです。

RFM(特殊ガス射出成形)で作られたクーラントパイプです。一般的な金属製のパイプに比べて約60%も軽量化されているほか、錆の発生がない、パーツ点数の削減、デザインの自由度、コストダウンなど多くのメリットがあり、ラジエーターが必要なガソリンやディーゼル車には注目の技術といえるでしょう。

写真はすでに使用されているもので、断熱性にも優れていることから今後採用が増えることは間違いないでしょう。

ちなみに採用例が欧州メーカーばかりなのは、日本のメーカーが保守的なことが関係しているようです。

カーボンなど先端の素材を使えば、クルマはまだまだ軽量化できます。クルマには金属はもちろん、たくさんの樹脂素材が使われているわけですが、内外装の素材を変更して一体成形とすれば、まだまだ軽量化の余地はあるというわけです。

ちなみにコストを度外視してしまいますが、この東レが提案する素材を採用すれば、それだけでクルマの車両重量を30%軽量化できるそうです。

埼玉プレス鍛造のサスペンションアーム等。日産GTRやレクサスLFAに採用されている。