目次

■車の潤滑系システムとは

潤滑システムの役割は、エンジンの回転部、摺動部に潤滑オイルを供給して摩擦や摩耗を軽減し、金属部品をスムーズに動かすことです。

エンジン駆動の中核である回転部や摺動部の耐久信頼性を確保する潤滑系システムの全体像について、解説していきます。

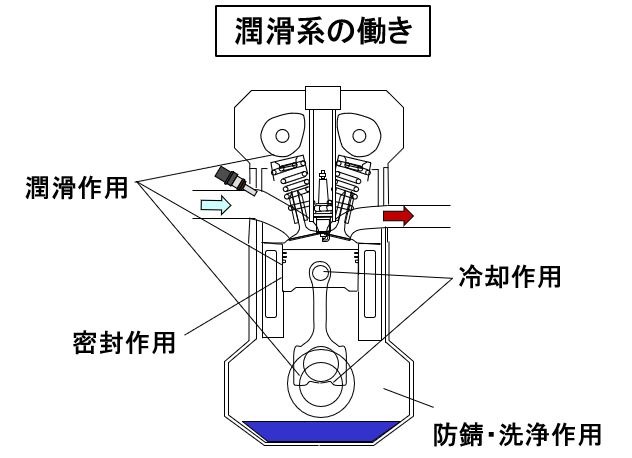

潤滑システムの働き

高速で回転運動、往復運動するエンジン部品は、オイルの供給による潤滑作用だけでなく、以下の働きによって摩擦や摩耗を軽減して耐久信頼性を確保しています。

・潤滑作用

本来の役目で、摺動部や回転部の金属間に油膜(流体潤滑)を確保して、摩擦や摩耗を軽減

・冷却作用

燃焼や摩擦によって発生する熱を吸収して、外部へ放熱

・密封作用

ピストンとシリンダー間の油膜によって、圧縮ガスや燃焼ガス漏れを抑えて出力のロスを抑制

・緩衝作用

10MPa以上になる燃焼圧による衝撃荷重や、局所的な圧力上昇を油膜で分散して吸収

・防錆と清浄作用

油膜によって、金属部品から酸素を遮断して錆の発生を防止し、内部生成した汚れを洗い落としてクリーン化

流体潤滑と境界潤滑

金属の摩擦面間に油膜が完全に保持され、金属面同士が直接接触しない潤滑状態を、流体潤滑(完全潤滑)と呼びます。摩擦や摩耗を抑える理想的な潤滑状態です。

一方、低粘度や高荷重、低速度では油膜が薄くなり、油膜の保持が困難になります。この状態は、境界潤滑(不完全潤滑)と呼びます。最悪の場合、油膜が破れて金属接触となり、損傷や焼き付きが発生します。

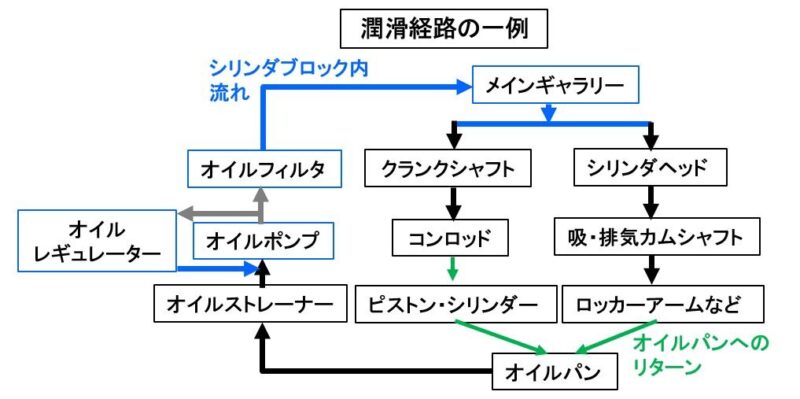

潤滑システム全体の流れ

エンジン下部に位置するオイルパンに貯まったエンジンオイルは、オイルストレーナーを通じてオイルポンプで吸い上げられます。オイルポンプは、クランクシャフトで駆動され、オイルの圧力はプレッシャーレギュレーターで調整されます。油圧調整後は、フィルターで不純物を除去してからシリンダーブロック内のメインギャラリーに圧送されます。

メインギャラリーから、クランクシャフト系統とシリンダーヘッド系統の2系統に分けられます。潤滑が必要なすべての部品の潤滑と冷却が終わると、最終的にオイルパンに戻って循環を繰り返します。

高出力エンジンでオイル温度が過度に上昇する場合は、途中経路にオイルクーラーを装着します。オイル温度が上がると、粘度が下がって潤滑性が悪化するからです。

主要なエンジン部品の潤滑

ピストンおよびピストンリングは、シリンダー内を高速で往復運動します。このような金属摺動部位は、表面をどんなに滑らかに加工してもミクロン単位の凹凸があります。これが直接接触して動くと大きな摩擦力が発生し、摩耗が進みます。

オイルを接触面に供給することによって、金属間に油膜が形成して直接金属同士が接触しない流体潤滑となり、摩擦力が軽減します。

クランクシャフトやコンロッド、カムシャフトのような回転部では、回転軸と軸受けの間にオイルが供給されます。軸と軸受け間に油膜が形成されて、軸はオイルに浮いた状態になります。

実際には、軸下部の油膜は荷重を受けて薄くなりますが、軸が回転すると軸下にオイルが入り込んで軸を浮かせる力が働き、油膜は均等になります。

エンジンオイルは、エンジン内部を循環することによって、エンジンの性能と耐久信頼性を確保します。したがって、長く安定した性能を維持するためには、エンジンオイルの定期的なチェックによる管理が必須です。

本章では、人間で言えば循環器系に相当する潤滑系システムについて、詳細に解説します。

■エンジンオイルとは

燃費規制強化の中で、エンジンオイルにも燃費性能の向上が求められています。フリクション低減のための低粘度オイルは、最近は多くのエンジンに使用されています。

燃費に影響の大きい粘度に注目して、エンジンオイルについて解説していきます。

エンジンオイルの基本的な役割

高速で回転運動、往復運動するエンジン部品は、オイルを供給することによって、潤滑作用だけでなく他にも多くの作用が働き、摩擦や摩耗を軽減して耐久信頼性を確保しています。

エンジンオイルには、潤滑作用の他にも以下の働きがあります。

・気密性を保つ密封作用

・燃焼で発生する熱を吸収して放出する冷却作用

・局所的な荷重や圧力の上昇を油膜で分散させる緩衝作用

・錆や腐食からエンジンを守る防錆作用

・燃焼による汚れを洗い流す洗浄作用

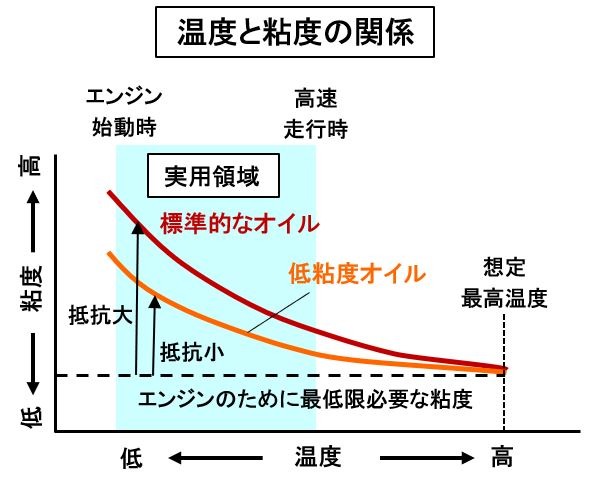

燃費向上のためのオイル粘度

オイルの重要な特性で流動性を示す粘度は、温度に大きく依存します。

温度が低いと粘度は高く「ネバネバ」状態に、温度が高いと粘度が下がり「サラサラ」状態になります。

粘度が高いと高温でも油膜が形成されますが、粘性抵抗が大きくなり燃費や出力が悪化します。一方で、粘度が低いと粘性抵抗が小さくなり燃費や低温始動性は良くなりますが、油膜が切れやすくなります。その結果、潤滑作用が低下してオイル消費の増加や摺動面の損傷を招きます。

最高油温で安定した油膜が形成できる粘度で、燃費のために低温で低い粘度が保持できるエンジンオイルが理想です。

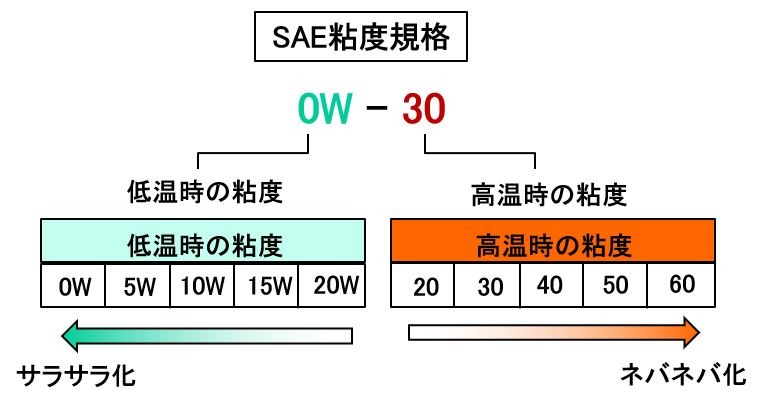

何を見たらオイルの粘度は分かる?

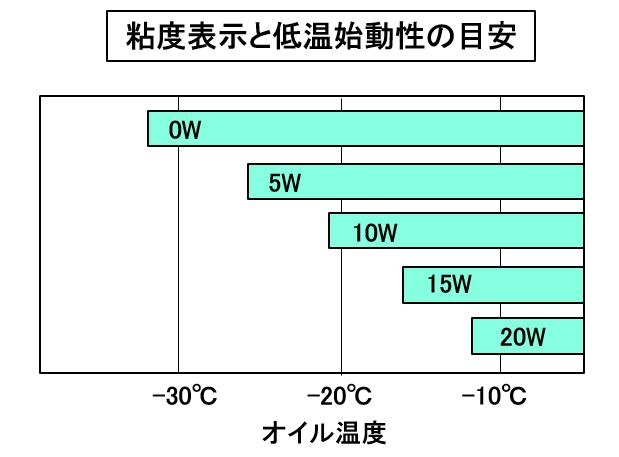

粘度の指標としては、SAE(米国自動車技術者協会)が規定した「〇W-xx」が一般的に使われています。

「〇W」は低温時の粘度指数を示します。数字が小さいほど粘度が低いサラサラのオイルで、低温時の始動性の目安となります。「xx」は高温時の粘度指数です。数字が大きいほどネバネバのオイルで、高温時の油膜保持性が高いことを表します。

車には、新車時にメーカーが推奨する粘度のエンジンオイルが入っています。純正オイルで車とエンジンが最適化されているので、特別な使用状況や目的がある場合以外は変更しない方が良いです。

2015年頃までは、日本車の多くは5W-20ないし5W-30、高速走行頻度の高い欧州車や米国車は高温時の性能を重視して5W-40ないし10W-40のオイルが標準的に設定されていました。しかし、2015年以降急速に世界中で燃費改善の要求が高まり、それに対応したオイル技術が進化したことから、0W-16や0W-20の低燃費オイルや省燃費オイルと呼ばれるエンジンオイルが使われるようになりました。これは、低温時と高温時の粘性を両立するオイルで、自動車メーカーは、燃費を訴求するエンジンに積極的に使用しています。

低粘度オイル

オイルは、鉱物油と化学合成油、部分合成油から成るベースオイル(80%)と添加剤(20%)で調合されます。ベースオイルに、添加剤の粘度指数向上剤や流動点降下剤、極圧剤、摩擦調整剤などを加えて、目標とする粘度になるように調整します。

燃費重視の流れの中で、多くのメーカーが低粘度オイルを積極的に採用しています。0W-20の超低粘度オイルを標準オイルとしている低燃費車も出現しています。低粘度オイルは最新の潤滑油技術によって、低粘度でありながら優れた高温安定性と高速走行にも油膜厚さを維持するように調合しています。

低粘度オイルは、燃費低減アイテムのひとつと位置付けられ、石油メーカーで開発が進んでいます。一方で、低粘度オイルの効果を引き出す要因として、エンジン側の表面処理技術の進化も見逃せません。

石油メーカーによるオイル自体の潤滑改良技術だけでは限界があります。より一層の効果を引き出すためには、今後もエンジン側との技術連携が必要です。

■オイル劣化と交換タイミングとは

何を目安にしてエンジンオイルを交換するのか、悩ましいところです。

メーカーが推奨するオイル交換時期(例えば、5000~1万km)を守れば問題ないとは思いますが、使用状況によって劣化具合は異なります。

エンジンオイルの劣化要因や劣化の影響について、解説していきます。

なぜエンジンオイルは劣化するのか

エンジン内部を循環するエンジンオイルは、さまざまな原因で劣化して潤滑などの本来の機能が低下します。エンジンオイルの劣化要因としては、せん断や熱、ブローバイガス(燃焼ガス)の混入、エンジン内部の汚れや摩耗粉の混入などの影響があります。

・せん断による劣化

回転部や摺動部を潤滑するオイルはせん断を受け、特に粘度向上剤(添加剤)のポリマーはせん断されて、ヘドロ状のスラッジに変化します。せん断を受けると、粘度が低下して油膜が形成しづらくなります。

・熱による劣化

エンジンオイルは、油温80~100度で最適な性能を発揮するように調合されています。実際の使用条件は、-30度から130度程度まで変動するので、油温の温度変化によって劣化が進みます。

・ブローバイガス(主として燃焼ガス)による劣化

ピストンとシリンダーの隙間からクランクケースに漏れるブローバイガスがオイルに混入すると、劣化が加速します。

・エンジン内部の汚れによる劣化

オイルには内部の汚れを清浄する作用もあるので、循環する過程で汚れ成分や摩耗粉などが混入して劣化が進行します。

劣化したら何が起こるのか

オイルの主要な働きは潤滑性ですが、他にも密封性や冷却性、緩衝性、防錆性、洗浄性があります。劣化して最もエンジンへの影響が大きいのは粘度の低下です。ネバネバのオイルからサラサラのオイルに変化すると、適正な油膜が形成できなくなります。

回転部や摺動部が傷つき、燃費が悪化してエンジンノイズが大きくなります。最悪の場合は、焼き付く可能性もあります。

オイルの劣化具合を目視でチェックするため、通常はオイルレベルゲージで行います。新品のオイルは薄い黄金色でネバネバですが、劣化すると少しずつ赤黒くなり、最後はサラサラで真っ黒になります。

ただし、不慣れな人にとっては、オイル交換時期を色や手触りで見極めるのは難しいので、基本はメーカーの推奨交換時期を厳守すること、もし自分で確認して交換時期かなと思ったら、ディーラーなどのプロのスタッフに相談することをお勧めします。

劣化状況を推定する仕組みも

より適正なオイル交換のために、オイルの劣化状況を推定する手法が採用され始めています。

運転中の各種センサー(オイルレベルセンサー、油温、静電容量を使った劣化判定など)と運転状況の履歴から、オイル劣化を推定して警告してくれるシステムです。

まだ正確ではありませんが、推定精度が高まればさらに普及してくると思われます。

適正なオイル交換時期

オイル交換時期は、車やエンジンの仕様によって多少異なりますが、メーカーが設定した推奨値があります。一般には、5000~1万km、または6ヶ月~1年程度です。

ただし、シビアコンデションと呼ばれる厳しい使用条件では、交換時期は通常の半分程度を推奨しています。シビアコンデションとは、走行距離が極端に長い(2万km/年以上)、悪路の走行頻度が高い、高速走行や登坂走行頻度が高い、低速走行や短距離走行頻度が高い、などです。

日常的にオイルレベルゲージを抜いて、オイル量や劣化具合をチェックする人は少数ではないでしょうか。エンジンの信頼性やオイル性能の技術が向上したため、通常はオイル量が極端に減るとか、激しい劣化が起こることはなくなりました。ただし、一般的に車の寿命と言われる走行距離が10万km近くなると、オイルの汚れや劣化が進行しやすくなるので、こまめなオイルチェックが必要です。

劣化したオイルを使い続けると、燃費の悪化やエンジンの寿命を縮めることになります。2年ごとの車検の時だけでなく、少なくとも年1回程度はオイルを交換することを推奨します。

■オイルクーラーとは

エンジン内部を循環するエンジンオイルの温度は、発熱量の関係で出力が上がれば上がるほど上昇します。油温が上がり過ぎると、オイルの潤滑性や冷却性が低下して劣化が進行するので、多くの高出力エンジンではオイルクーラーを装着しています。

オイル温度を適正に維持するオイルクーラーについて、解説していきます。

オイルクーラーの必要性

エンジンのオイルは、エンジン内部の回転部や摺動部へ供給されて、潤滑と冷却という重要な役割を担っています。過給エンジンのような高出力エンジンでは、燃焼による発熱量が多く、油温が上昇しやすくなります。

エンジンオイルは、油温80~100度で最適な性能を発揮するように調合されています。油温が上がり過ぎると、潤滑性や冷却性が低下して燃費や性能が悪化します。オイルの劣化も加速し、最悪の場合は摺動部の潤滑不良によって焼き付きを起こします。

したがって、油温が上がりやすい多くの高出力エンジンでは、オイルを適正な温度に維持するためにオイルクーラーを搭載しています。油温がそれほど上昇しない標準的なエンジンには、オイルクーラーは不要です。

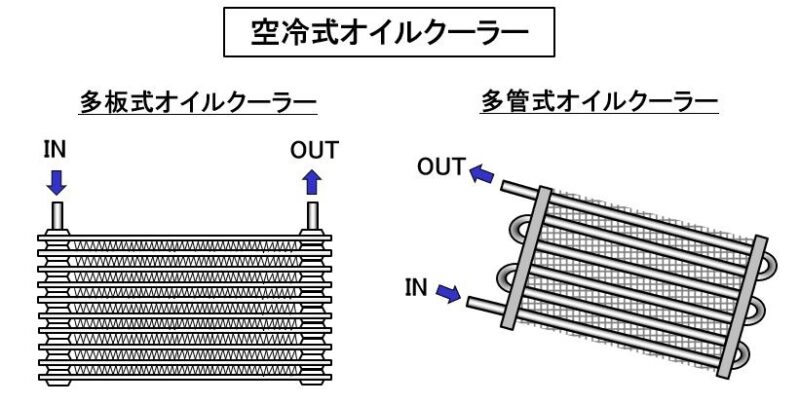

オイルクーラーには、積層の多板式とチューブタイプの多管式があります。冷却方法には、走行風を利用する空冷式とエンジン冷却水を利用する水冷式があります。

水冷式オイルクーラー

水冷式では、ウォータージャケットで覆われたクーラーコアの中をオイルが循環するようになっています。ウォータ-ジャケット内はエンジン冷却水が循環しており、オイルの熱は冷却水に放出されて冷やされます。

水冷式では、冷却水の温度以下にオイルが冷却されることがないため、オーバークールの心配はありません。また、空冷式より効率に優れるため、同じ放熱量で比べれば本体がコンパクトになります。

一方で冷却水を使うため、高温域の冷却能力は空冷式より低いです。また、オーバーヒート等で水温が著しく上昇した場合、油温に悪影響が出てきます。

空冷式オイルクーラー

エンジンルーム前方にラジエターと類似したクーラーコアを設置して、走行風でクーラーコア内を循環するオイルを冷却します。多板式は、積層段数を変えることで容易に熱交換容量を変更できる利点があるため、車用としては主流となっています。

水冷式に比べて冷却能力が高く、特に高速で威力を発揮するので、スポーツ車やラリー車の多くは空冷式を搭載しています。

しかし、走行風を利用するために、渋滞走行や街乗りでは効果が得にくいという課題があります。また、運転条件によってはオーバークールになりやすいため、サーモスタットを使ってオイルクーラーをバイパスさせるような流路制御を採用している例もあります。

オイルクーラーは、エンジンだけでなく、オートマチック・トランスミッションのATF(オートマチックオイル)用にも使っています。エンジンとトランスミションが効率良く駆動するためには、エンジンやトランスミッション部品、すなわち内部を循環するオイルを適正な温度に維持することが重要です。

今後、ガソリンエンジンでもターボ仕様が増えていくことから(ダウンサイジングターボ等)、オイルクーラーの需要はますます増えると予想されます。

■オイルポンプとは

オイルポンプは、エンジン内部の潤滑や冷却のためにオイルパンに溜まった潤滑オイルを吸い上げ、クランクシャフトやカムシャフト、ピストンなどの回転部、摺動部に圧送します。

オイル供給源のオイルポンプの構造と作動原理について、解説していきます。

オイルポンプの作動原理

オイルポンプは、シリンダーブロック前面下部に搭載され、通常はクランクシャフトで直動します。オイルストレーナーを通じてオイルパンに溜まったオイルを吸い上げ、シリンダーブロックのメインギャラリーからエンジン各部位にオイルを圧送します。

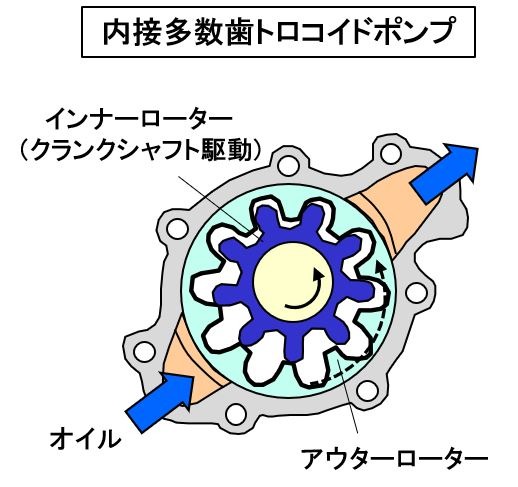

オイルポンプは、内接多数歯トロイド式が主流となっています。

複数の凸を形成するインナーローターが、凹部が1つ多いアウターローターに中心軸をずらしてはめ込まれています。クランクシャフトと連動するインナーローターとともに、アウターローターも同期して回転します。

ここで、ローターの凸凹部の数に1つだけ差があるため、回転時に両ローター間の隙間容積の変化が起こります。容積が拡がるときにオイルを吸い込み、容積が縮まるときに押し出してポンプとして作動します。

プレッシャーレギュレーター

オイルポンプは、クランクシャフトと連動するので、エンジン回転とともに吐出量と圧力はリニアに増大します。圧力が過度に上昇し過ぎると、ポンプの駆動損失も増え、ガスケットやオイルシールが破損してオイル漏れが発生する可能性もあります。

オイルポンプの出口に装着して所定の圧力に達すると、リリーフ弁を開いて圧力を逃がすのが、プレッシャーレギュレーターです。

プレッシャーレギュレーターは、圧力が高まるとリリーフ弁を開けて、オイルをバイパス通路に逃がす簡単な仕組みです。リリーフ弁は、ピストン型でスプリング力によって通常は閉じています。所定の圧力に達すると、ピストンが押されてリリーフ弁が開き、バイパス通路へ超過したオイルが逃がされます。

バイパス通路に逃がされたオイルは、オイルパンに戻されます。

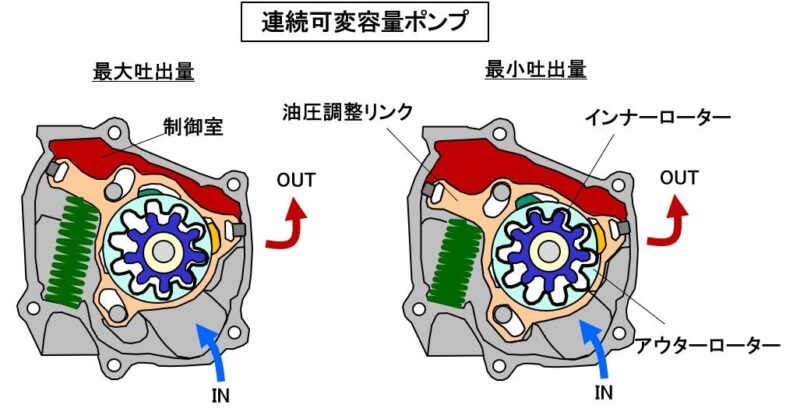

可変容量オイルポンプや電動オイルポンプへの進化

オイルポンプの駆動損失を低減する目的で、可変容量オイルポンプの採用が進んでいます。オイルポンプの吐出量と圧力は、エンジン回転に比例して増大しますが、この特性は実際のエンジンが要求するものとは異なります。

必要な分だけ吐出量と圧力が発生するように、既存のリリーフ弁機構に改良を加えたものから、ポンプのギア構造で可変化したタイプまで、さまざまな可変容量ポンプが開発されています。

2016年にトヨタが展開を始めたTNGA用エンジン「Dynamic Force Engine」には、連続可変容量オイルポンプが採用され、以降もトヨタは積極的に採用しています。従来の内接多数歯トロイド式ポンプで、アウターローターを偏心させることによってオイルを吸引する時間を変更して、オイル吐出量を可変にしています。

また最近は、PHEVやHEV、アイドルストップ車などは、燃費低減のためエンジンを停止する頻度が高いため、メカ式のオイルポンプが使えないという状況が発生しています。

そのため、高効率のDCモーターを使用した電動オイルポンプも、電動車を中心に採用され始めました。

ウォーターポンプやオイルポンプの電動化については、2つの流れがあります。

ひとつ目は、標準エンジンで駆動ロスを低減し燃費を向上させるための電動化です。もうひとつは、電動車ではエンジンがなくなる、あるいはエンジンの駆動頻度が低くなり、必然的に電動ポンプに移行せざるを得ないという流れです。

いずれにせよ、今後、補機類の電動化が加速されることは必然です。

■クランクシャフトの潤滑とは

燃焼によるピストンの往復運動を、コンロッドを介して回転動力として取り出すのがクランクシャフトです。爆発エネルギーを受けながら高速回転するので、クランクシャフトを支えるクランクジャーナルやクランクピンには大きな負荷がかかります。

円滑な回転と耐久信頼性を実現するためのクランクシャフトの潤滑について、解説していきます。

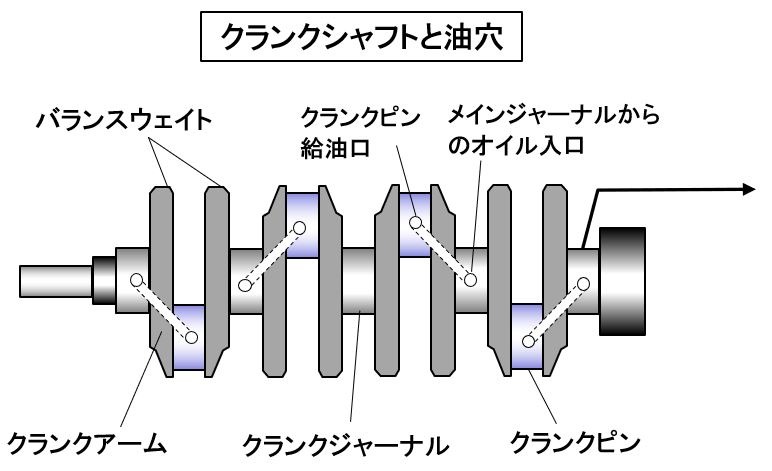

クランクシャフトの構成

クランクシャフトは、コンロッドを介してピストンの往復運動を回転運動に変換して出力を取り出します。回転部品として最大であり、大きな負荷を受けながら高速回転するので、強度や剛性に優れた構造と材質が要求されます。材質としては、硬く摩耗に強い高炭素鋼やクロムモリブデンなどの特殊鋼、特殊鋳鉄などが用いられます。

シリンダーブロックに支持されるクランクジャーナル、コンロッドの大端部と連結するクランクピン、クランクジャーナルとクランクピンを繋ぐクランクアーム、重量バランスを補正するバランスウェイトで構成されています。

クランクジャーナルの潤滑

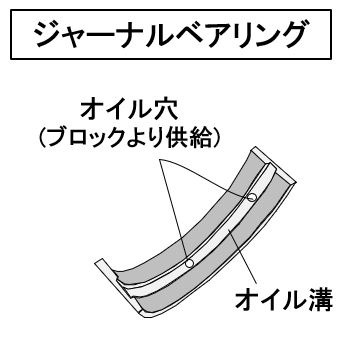

クランクシャフトのジャーナル部は、プレーン(滑り軸受け)タイプのベアリングを用いています。メインベアリングは、半月状の上下2枚でシャフトを挟み込み、ベアリングキャップで締め付けることによってシリンダーブロックに固定します。

メインベアリングは、クランクシャフトの支持とクランクジャーナル部へのオイル供給という重要な役割を担っています。

シリンダーブロックのメインギャラリーから圧送されたオイルは、メインベアリングのオイル穴から内側に入り込み、さらに内側に設けられたオイル溝に充填されます。

コンロッド大端部との接合部のクランクピンについても、同様に2枚のプレーンタイプのベアリングで潤滑しています。クランクピンへのオイルは、クランクシャフトの内部に設けたクランクジャーナルとクランクピンをつなぐ油路を介して供給されます。

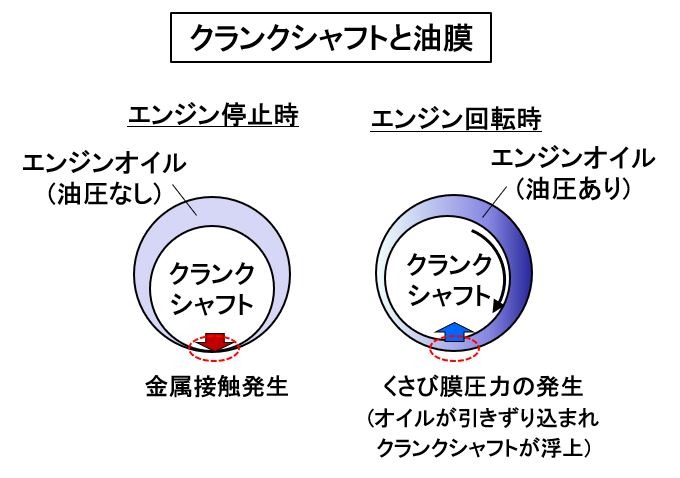

クランクジャーナルの潤滑メカニズム

オイルには粘性があるので、クランクシャフトの回転によって、より狭い隙間に侵入しようとします。これが、シャフトを押し上げる力となり「流体潤滑」が成立します。油膜の厚みはミクロン単位ですが、クランクシャフトは油膜の上で回転するので、ベアリング部の摩擦と摩耗は大きく軽減します。

ちょうど雨の日に発生するタイヤの「ハイドロプレーン現象」と同様です(が、こちらは危険な現象です)。

エンジン停止時は、油圧がないのでクランクシャフトは「金属接触」しています。エンジンを始動してから十分な油圧と油膜が確保されるまでの間は、ジャーナル部にとっては厳しい状況です。粘度の低い冷態時には、始動直後の急加速などはジャーナル部を傷めることになるので避けた方が良いです。

クランクシャフトは、運動部品の中ではもっとも大きな部品です。大きな力を受けながら高速回転するので、高い強度や剛性が必要です。

そのクランクシャフトを支えながら耐久信頼性を確保するのは、ベアリング部の潤滑の重要な役目です。

■ピストンリングの潤滑

ピストンリングは通常3本で構成され、燃焼ガスやオイルをシールします。その他にも、ピストンの熱をシリンダー側に放熱する、ピストンとシリンダー壁面のオイル量(油膜厚さ)を適正に保持するなどの役割を担っています。

ピストンとともに高速で往復運動を繰り返し、高温の厳しい潤滑状態で使用されるピストンリングの役割について、解説していきます。

ピストンリングの役割

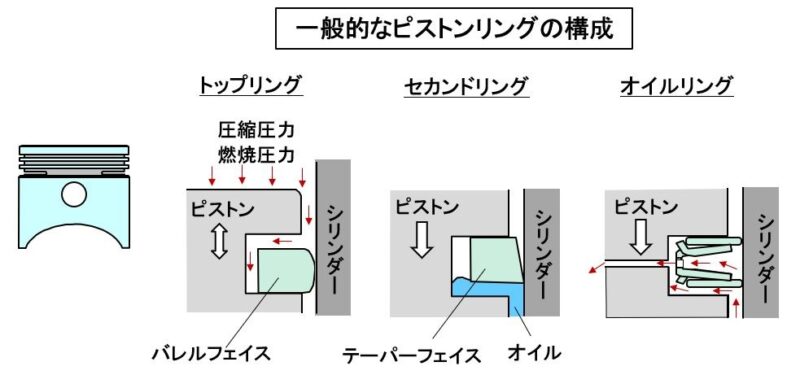

ピストンリングは、通常は上(ピストントップ側)からトップ(コンプレッション)リング、セカンド(コンプレッション)リング、オイルリングの3本で構成されます。

ピストンリングは硬くて摩耗しない、シリンダー壁も摩耗させないようにクロムメッキが施されています。

トップリングとセカンドリングの役割は、以下の通りです。

・燃焼ガスをピストンとシリンダー間の隙間から漏らさずにシール

燃焼ガスが漏れると熱効率が下がり、出力や燃費が悪化します。一方でシール性を高めるために、リング張力を強化すると、フリクションが大きくなり燃費が悪化します。

・燃焼によってピストンが受けた熱をシリンダー壁へ、最終的にはウォータージャケットへ放熱

ピストンの放熱が不十分だと、ピストンとリングが過昇温して亀裂やリング固着が発生します。

セカンドリングとオイルリングの役割は、以下の通りです。

・ピストンとシリンダー壁面のオイル量(油膜厚さ)を適正に保って、潤滑状態を制御

潤滑のためのオイルが少な過ぎるとシリンダー表面が傷つき、最悪の場合は焼き付きが発生します。多すぎると燃焼室にオイルが取り込まれ、燃焼して排出ガス中のHCが増大します。

コンプレッションリングの作動メカニズム

コンプレッションリングは、気密性を保持するためにバネのような弾性力を持ち、その力(張力)でシリンダー壁に張り付いて密着します。リングには合口(切れ目)があり、この切れ目の隙間によって熱膨張しても変形せず、シリンダーへの追従性が維持されます。

通常コンプレッションリングは、トップリングとセカンドリングの2本があります。

トップリングは燃焼ガスが漏れないようにシール性を重視して丸みをおびたバレルフェイス、セカンドリングはそれに加えてシリンダー壁のオイルを掻き落としやすいようにテーパーフェイス形状が採用されることが多いです。

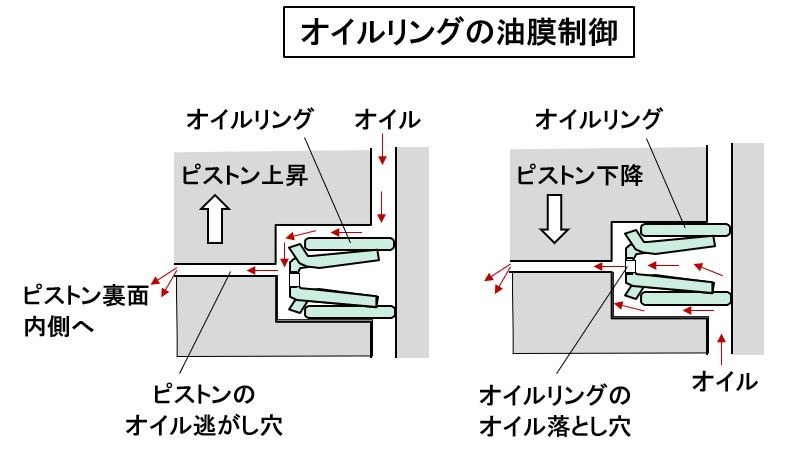

オイルリングの作動メカニズム

オイルリングは、シリンダー壁の余分なオイルを掻き落とし、セカンドリングが補助的な役割を果たします。代表的な3ピースオイルリングは、波形のスペースエキスパンダーとそれを挟み込む上下の薄い板状のサイドシールで構成されます。スペースエキスパンダーが、サイドレールをシリンダー壁に押し付ける役目を果たしています。

ピストン上昇時には、オイルリングの上面からピストンのオイル逃がし穴を通ってピストン裏面内側へ排出されます。ピストン下降時には、オイルリングのオイル逃がし穴と、オイルリング下面からピストンのオイル逃がし穴を通ってピストン裏面内側へ排出されます。

この繰り返しによって、ピストンとシリンダー間に最低限必要な油膜を確保します。

オイルリングが、ピストンリングのフリクションの大部分を占めます。ただし、フリクションを低減するために張力を弱めると、オイル消費が増大するので両者のバランスを取ることが重要です。

ピストンリングは、目立つ部品ではありませんが、燃費と性能、排出ガス性能、さらに耐久信頼性に大きな影響を与える重要部品です。

かつて本田宗一郎がピストンリングの製作に苦労して、必死に勉強をしたという話が納得できるような気がします。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/