目次

■車のパワートレイン制御とは

この数十年間の車の技術革新には、ハードの開発とともに高精度のソフト(制御)の開発が大きく貢献しています。特にパワートレインの制御技術は、燃費規制と排出ガス規制の強化に対応するため、急速に進化してきました。

エンジンの性能や燃費、排出ガスを最適化するパワートレインの制御技術について、解説していきます。

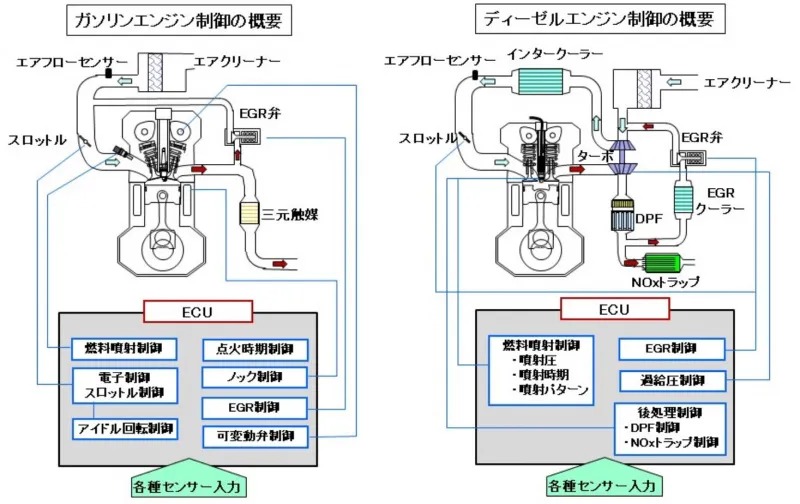

ガソリンエンジン制御

ガソリンエンジンでは、出力向上と燃費低減、排出ガス低減を実現するため、運転条件に応じてエンジン制御パラメーターを最適制御します。制御パラメーターとは、エンジンに供給される吸入空気量やエンジンに供給される燃料噴射量、点火時期、EGR(Exhaust Gas Recirculation/排気再循環)量などです。

そのためには、エンジンの運転状態、例えばエンジン回転数やアクセル開度、吸入空気量、空燃比などの情報をリアルタイムで検出する必要があります。これらの情報から、ECU(エンジンコントロールユニット)が制御パラメーターの最適値を演算して、エンジンを制御します。

ガソリンエンジンの制御には、吸入空気量を制御する電子スロットル制御や、燃料噴射量と噴射時期を制御する燃料噴射制御、点火時期制御、EGR制御などがあり、エンジン制御とはそれらすべてを含めた総称です。

ディーゼルエンジン制御

ディーゼルエンジンは、ガソリンエンジンとは使用燃料と燃焼方式が異なります。ガソリンエンジンは火花点火燃焼、ディーゼルエンジンは高圧噴射した軽油が自着火する圧縮自着火燃焼です。

ディーゼルエンジンには点火プラグがない代わりに、燃焼特性を制御するコモンレールと呼ばれる高圧燃料噴射システムが使われます。また、排出ガス規制が厳しいため、排ガス低減のためのDPFや複数の触媒が搭載されます。

ディーゼルエンジンの制御は、ガソリンエンジンと似通った制御もありますが、異なる制御が採用されています。高圧で多段(複数回)噴射して燃焼を制御するコモンレール噴射制御、吸気量とEGR量を同時に制御するEGR制御、排ガス浄化のためのDPFや複数の触媒を制御する後処理制御などは、ディーゼルエンジン特有の制御技術です。

トランスミッション制御

トランスミッションの役割は、エンジンの発生するトルクと回転数を走行条件に応じて増減(変速)して、適切な出力をタイヤに伝達することです。制御の狙いは、適切な変速によって走行に必要十分なトルクを発生させながら、同時に燃費低減と排出ガス低減を両立させることです。

手動で変速するMTには、特別な変速制御は必要ありません。一方、自動トランスミッションのステップAT、CVT、DCTなどは、スムーズな変速を実現する制御と、最適な変速比を選択する制御が組み込まれています。

トランスミッションECUは、車速やアクセルペダルの踏み込み量を基本に、エンジンECUと連携を取りながら、エンジンとの統合制御が行われます。

どんなに優れた技術も制御が適正でないと、十分な真価が発揮できず、信頼性も確保できません。

かつての制御開発には、ハードの開発と同等か、それ以上の時間と工数がかかっていました。最近は、シミュレーションを活用したモデルベース開発(MBD)が主流となり、大幅な制御開発時間の短縮が可能になりました。

本章では、パワートレイン(エンジン、トランスミッション)の制御について、詳細に解説します。

■ガソリンエンジン燃料噴射とは

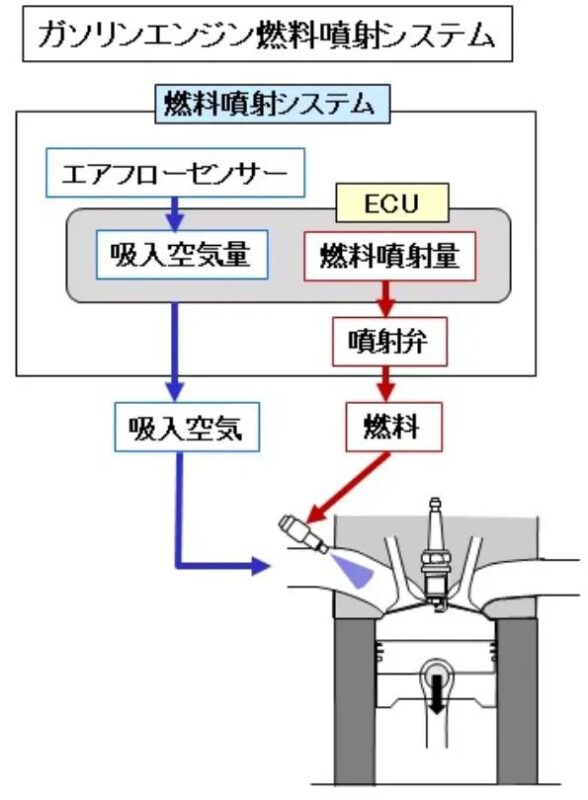

燃料噴射システムは、エンジンに供給される吸入空気量を計測して、目標とする空燃比になるように適切な燃料量をエンジンに供給する重要な役割を担っています。

高出力を確保しながら、燃費と排出ガスを低減するための燃料噴射システムと基本制御について、解説していきます。

燃料噴射システムの概要

燃料噴射制御の役割は、吸気系に装着したエアフローセンサーによって吸入空気量を計測して、空気量に見合った適切な噴射量を噴射弁に噴射させることです。

ベースとなる燃料噴射制御は、エンジン回転数と吸入空気量で決まり、ECUにあらかじめ噴射量マップとしてプログラムされています。これに運転状況に応じて、エンジン水温や吸入空気温度、EGR量などを考慮した補正を加えて、燃料噴射量が決定されます。

エンジンの出力や燃費、排出ガス性能は、エンジンの燃焼特性に、燃焼特性は混合気の空燃比A/F(吸入空気量と燃料量の重量比)に大きく依存します。

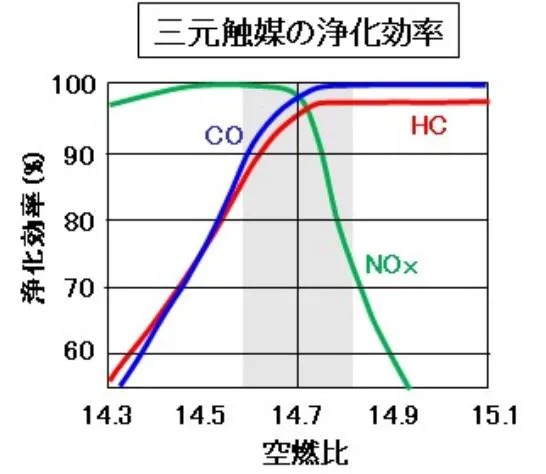

高速高負荷運転で高出力が要求される場合は、燃料量を増やして空燃比をリッチ(濃い)に設定します。一方、低中速運転では三元触媒の浄化効率を上げて排出ガスを低減するために、空燃比は理論空燃比(14.7)近傍に設定します。

燃費を向上させるためには、燃料量を減らしたリーン混合気で運転する(リーンバーンと呼ぶ)のが理想ですが、三元触媒の浄化効率が下がるため、別に排出ガス浄化対策が必要です。

吸入空気量を計測するエアフローセンサーは、かつてはカルマン渦を利用したものもありましたが、現在の主流はホットワイヤ式です。ホットワイヤ式エアフローセンサーは、発熱線を流れの中に置き、空気の流れによって奪われる熱量から吸入空気量を求めます。原理的に質量流量が検出できるので、大気圧や気温の変化の影響を受けない扱いやすい特徴があります。

空燃比フィードバック制御

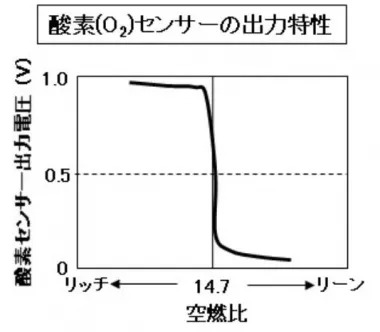

上記のように三元触媒を有効に活用するためには、空燃比は運転条件が変化しても理論空燃比に設定しておくことが重要です。より精度高く理論空燃比に制御する手法が、空燃比フィードバック制御です。

フィードバック制御で使う空燃比の計測は、排気マニホールドに装着した酸素(O2)センサーで行います。酸素センサーは、排ガス中の酸素濃度を計測するセンサーで、理論空燃比を境に出力が急変します。この出力によって、空燃比が理論空燃比に対してリッチ(濃い)かリーン(薄い)かを判定し、燃料噴射量を増減して空燃比を微調整します。

空燃比の計測をさらに精度良く計測するために、出力が空燃比に対してリニアに変化するリニアA/F(空燃比)センサーを用いる場合もあります。

有害3成分の同時浄化

三元触媒は、空燃比を理論空燃比(14.7)近傍に設定すれば、COとHCは酸化反応、NOxは還元反応で有害3成分を同時に浄化します。

・COの酸化 2CO + O2 → 2CO2

・HCの酸化 4CxHy + (4x + y)O2 → 4xCO2 + 2yH2O

・NOxの還元 2NOx → xO2 + N2

筒内噴射エンジンの燃料噴射制御

最近増えてきた、シリンダーに直接高圧燃料を噴射する筒内噴射方式の噴射システムは、従来の吸気マニホールドに噴射弁を装着したMPI(マルチポイントインジェクション)システムとは異なります。

圧力の高いシリンダーの中に燃料を噴射するため、噴射圧力はポート噴射の0.3~0.4MPに対して、最大50MPa程度まで高める必要があります。

筒内噴射エンジンは、出力向上と燃費低減が両立できる大きなメリットがあります。一方で、メリットを発揮するには、燃料噴射システムにはディーゼルエンジンのコモンレール噴射システムと同様複雑かつ高精度な制御が要求されます。

エンジンの性能や燃費、排出ガス性能を向上させるために新しい技術を採用すればするだけ、制御パラメーターが増えて、制御が複雑になります。

可変圧縮比エンジンやHCCI(予混合圧縮着火)エンジンが実用化されつつある現在、ますます制御の重要性が高まっています。

■ガソリンエンジンの点火制御とは

ガソリンエンジンは、火花点火によって混合気が着火して燃焼が始まるので、点火時期がその後の燃焼に大きな影響を及ぼし、出力や燃費、排出ガス特性を決定づけます。

燃焼のトリガーの役目を果たす火花点火システムと制御について、解説していきます。

火花点火システムの概要

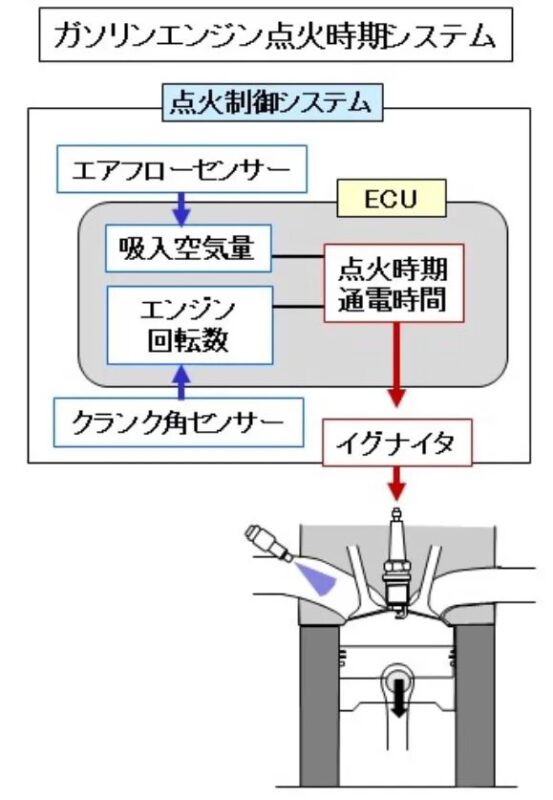

点火制御の役割は、シリンダー内で圧縮された燃料と空気の混合気を着火燃焼させるために、適切なタイミングで点火プラグの火花を飛ばすことです。

運転条件に応じた最適な点火時期と通電時間をECUで演算し、クランク角ベースの点火信号を点火装置に出力します。点火信号を受けた点火装置は、コイルとイグナイタによって発生する高電圧を点火プラグの電極間に印加して、火花放電を発生させます。

火花点火によって混合気が着火すると、発生した火炎は燃焼室内を広がりながら燃焼します。燃焼によってシリンダー内の圧力は上昇しますが、燃焼圧力のピークが上死点後クランク角で10度前後で最も燃焼効率が高くなります。

このときの点火時期は、MBT(Minimum Spark Advance for Best Torque)と呼ばれます。MBTは、運転条件によって変化しますが、出力と燃費が最も向上するので、通常は極力MBTになるように点火時期を設定します。

点火制御

点火時期は、効率の良いMBT設定が基本ですが、高負荷運転時にはノッキングが発生するので、ノッキングが発生しない範囲で点火時期を進めて出力を確保します。一方、ノッキングが発生しない低中速負荷運転時には、燃費と排出ガスのバランスを考慮してMBT近傍に設定します。

ベースとなる点火時期は、エンジン回転数と吸入空気量で決まり、ECUにあらかじめ点火時期マップとしてプログラムされています。これに運転状況に応じて、エンジン水温や吸入空気温度、EGR量などを考慮した補正を加えて、点火時期が決定されます。

点火時期による制御は非常に応答性が良いので、その特徴を生かして各種の車両制御と組み合わせて活用しています。

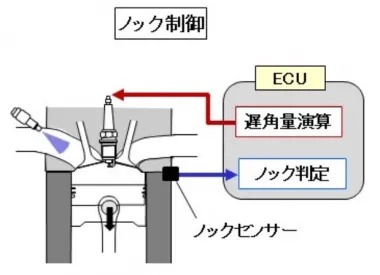

ノック制御

高負荷条件では、混合気温度が上昇し、ノッキングが発生しやすくなるのでMBTよりも遅角させて設定します。

できる限り高出力と低燃費を確保できるように、ノッキングが発生しないギリギリの点火時期に設定するのがノック制御です。

ノック制御のためのノッキング検出は、シリンダーブロックに取り付けたノックセンサーで行います。ノッキングで発生する振動は、エンジンボアの大きさで決まるので、特定周波数帯の振動を検出することによって、ノッキングの判定ができます。

ノッキングの強度によって点火時期の遅角量を決めて、ベースの点火時期を補正します。

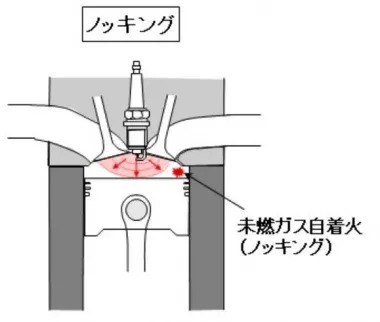

ノッキング

ガソリンエンジンの燃焼は、点火プラグの火花をトリガーにして、火炎伝播によって混合気を燃焼させます。空気量が多い高負荷域では、シリンダー内の混合気温度が上昇し、火炎伝播が到達する前に混合気が自着火して、激しい異常燃焼、ノッキングが発生します。

ノッキングは、不快なノック音だけでなく、最悪の場合は急激な燃焼温度上昇によってエンジンを破損させる可能性があります。

ノック制御が開発されてない頃は、点火時期はエンジンの個体バラツキや環境変化の影響を考慮して、大きなマージンをもって点火時期を遅角側に設定していました。その分、大幅な出力と燃費の低下を招いていましたが、ノック制御の採用によって出力と燃費を大幅に向上することができました。

本来は、ノック制御が必要ない、ノッキングが発生しないエンジンを開発するのが理想ですが、これは非常にハードルの高い永遠のテーマです。

■電子制御スロットルとは

ガソリンエンジンでは、吸入する空気量が出力を決定するので、空気量制御の精度が重要です。電子制御スロットルは、出力調整だけでなく、燃費や排出ガス低減のために、アクセル操作とは独立して制御できるメリットがあります。

多くの車で採用している電子制御スロットルの仕組みと制御について、解説していきます。

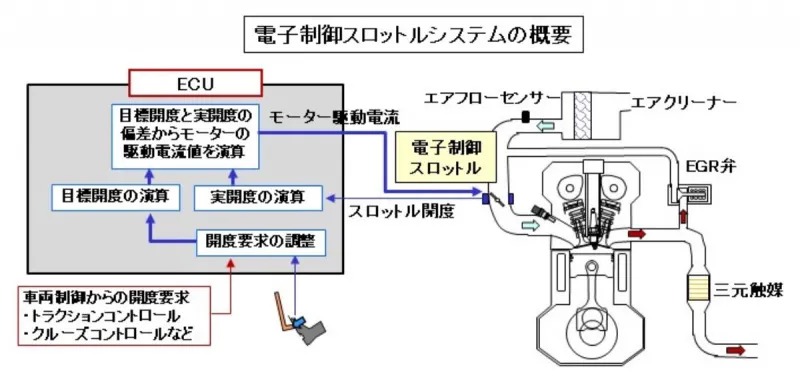

電子制御スロットルシステム

エンジンのスロットルは、スロットル開度を制御することで吸入空気量を調整し、出力を制御します。かつては、ドライバーのアクセル踏み込み量による出力要求を、ワイヤーを介して直接スロットルを開けて調整する方法を採用していました。

電子制御スロットルは、単なる出力調整だけでなく、燃費や排出ガス低減の要求に応えるため、アクセル開度とは独立して空気量を制御します。

スロットル開度制御やアイドル回転制御などに加えて、車両制御のトラクションコントロールやクルーズコントロールなどにも、高精度な電子スロットル制御を活用しています。

スロットル開度制御

スロットル開度制御では、アクセル開度に対して車の加速性を考慮し、スロットル開度が決定されます。アクセル開度とスロットル開度は、1対1の比例関係ではなく、非線形制御を採用しています。多くは、アクセル低開度域ではドライバーが運転しやすいように、スロットル開度の変化量を少なくする設定にしています。

アクセルペダル開度センサーの情報から目標スロットル開度を演算し、それをスロットルの実開度と比較して開度偏差を求めて、スロットルモーターへの制御量を決定します。

スロットルモーターは、DCモーターかステッピングモーターが使われます。DCモーターの場合は、制御量をデューティ比に変換して、パルス状の電流をモーターに流して駆動させます。

アイドリング回転数制御

アイドリング回転数制御(ISC:Idle Speed Control)の狙いは、アイドル回転数低下による燃費向上や、安定したアイドル状態の維持、エンストの防止などです。アイドル時はわずかな外乱によってバランスが崩れやすく、さらに補正するための空気量の調整が少量であるため、高精度で制御するアイドル回数数制御が必要です。

アイドリング回転数制御では、例えば始動時には始動補正、エンジン水温補正、エアコン作動時の補正、AT車のDレンジ補正など、多くの補正が行われます。

アイドル運転時の補正

アイドル運転時は、エンジンの出力とエンジンのフリクションが釣り合った状態です。例えば、エアコンをつけてエンジンの負荷が大きくなると、空気量を増やすなどエンジン出力を補正しなければ、すぐにエンストしてしまいます。このようにアイドル時は、外乱に対するロバスト性が低いので、応答性と精度の高い補正制御が求められます。

車両制御との連携例

車両制御のため、電子スロットルによってエンジン出力を制御することも行っています。クルーズコントロールでは、アクセルペダルを離した状態で、一定走行で走行するようにエンジン出力を制御します。トランクションコントロールでは、駆動輪のスリップを抑えるようにエンジン出力を下げます。

最高速度制限制御では、設定車速に達するとスロットル弁を閉じてエンジン出力を下げ、車速を抑えます。電子制御スロットルがない頃は、最高速度制限には燃料カットを採用していました。

ドライブバイワイヤの代表格であるスロットルバイワイヤ(電子制御スロットル)が実用化することによって、エンジン制御の自由度が大幅に向上しました。

特にドライバーの意図とは別に、車全体で低燃費や低排出ガスに取り組める効果は大きいです。

■可変バルブタイミング制御とは

出力や燃費、排出ガス性能を向上させるため、弁開閉時期や弁リフト量を可変にする可変動弁系機構は、多くのエンジンが採用する一般的な技術となりました。

可変動弁系機構の中で最も基本的な可変バルブタイミング機構の制御について、解説していきます。

可変バルブタイミング機構

現在の可変動弁機構は、弁開閉時期だけでなく、弁リフト量も可変にするのが一般的です。

もっとも基本的な可変バルブタイミング機構は、カムシャフトとそれを固定しているカムスプロケットの位相を変えることによって、弁開閉時期を可変にします。

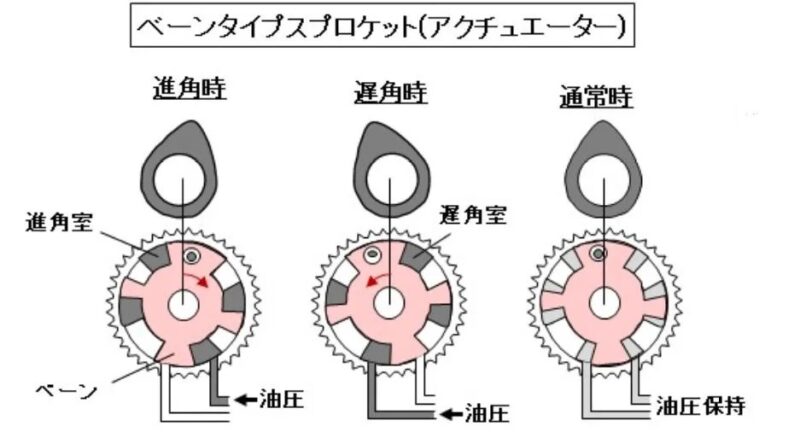

カムシャフトとカムスプロケットの位相は、OCV(オイルコントロールバルブ)で油圧を制御するベーンアクチュエーター方式が一般的です。カムシャフトに固定されたベーン部と油圧室(進角室および遅角室)を設けたハウジング部で構成されます。OCVのスプール弁の位置制御によって、ハウジングの進角室あるいは遅角室にオイルを供給し、弁開閉時期を制御します。

ただし、油圧を利用するシステムでは、低速時や低温時に十分な油圧が確保できないため、弁開閉時期の変更に制約があるという課題があります。最近は、カムスプロケットを直接モーターで駆動させる、電動可変バルブタイミング機構を採用するエンジンも増えてきました。

可変バルブタイミングの最適化

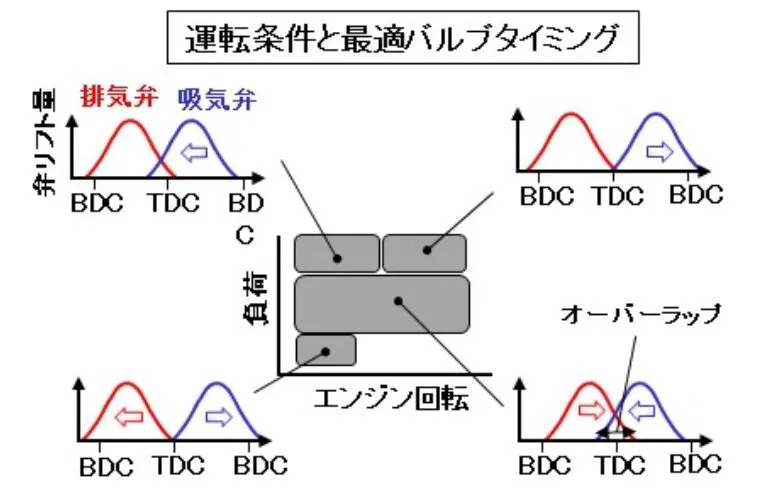

吸排気弁に可変バルブタイミング機構を採用する場合、一般的には以下のように運転条件に応じてタイミングを切り替えます。

・高負荷/高回転領域

出力向上のため、吸入空気の慣性を利用するために吸気弁の開閉時期を遅らせて、吸入空気量を増やします。

・高負荷/低中回転域

トルク向上のため、吸気弁の開閉時期を進めてピストン上昇による吸入空気の押し戻しを抑えて、吸入空気量を増やします。

・中負荷域/低~高回転域

燃費性能と排出ガス性能向上のため、吸気弁開閉時を進めて排気弁開閉時期は遅らせます。オーバーラップ期間を拡大することによって、残留ガス(内部EGR)量を増やしてNOxを下げ、またポンピング損失を減らして燃費を向上させます。

・アイドル運転と低負荷/低回転域

燃焼を安定化するため、オーバーラップ期間を短くして残留ガス量を減らします。

オーバーラップ期間

空気の流れには慣性があるので、排気弁は上死点後に閉じ、吸気弁は上死点前に開くようにします。この上死点前後で、排気弁と吸気弁の両方が少しだけ開いている期間をオーバーラップ期間と呼びます。

オーバーラップ期間が短いと、燃焼室に残留する燃焼ガス(残留ガス)が減り、オーバーラップ期間が長いと残留ガスが増えます。出力向上や燃費向上、排出ガス改善など、目的によってオーバーラップ期間を適正に制御します。

可変バルブタイミング機構の制御

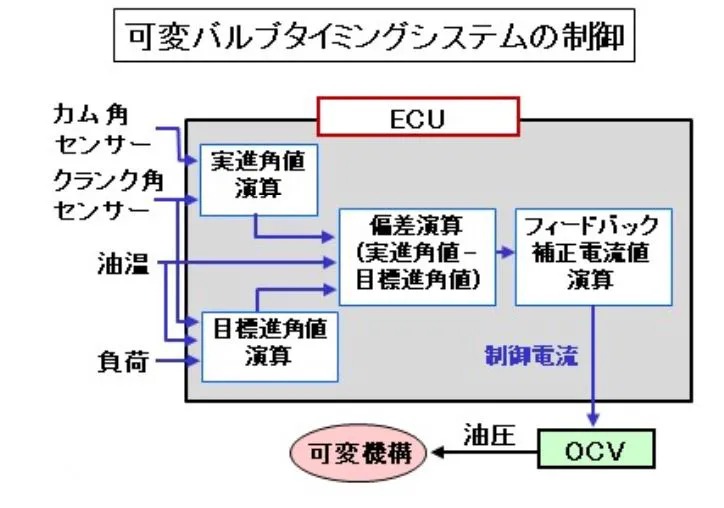

可変バルタイミングECUは、カム角センサーとクランク角センサーの出力からカム位相を算出し、エンジン回転数と負荷から求めた目標カム位相値との偏差を算出します。

偏差よりOCVの制御電流を求めて、油圧を制御します。油圧は、デューティ信号によってOCVのスプール弁の位置制御を行い、ベーンハウジングの進角室あるいは遅角室にオイルを供給します。

可変動弁機構は、比較的安価で、出力と燃費、排出ガスのすべてを自在に制御できるため、今やほとんどのエンジンが採用している標準的な機構です。

すべての運転条件で、応答性良く適正に可変機構を作動させるために、ハード面と制御面の両面からの改良が現在も進められています。

■コモンレール噴射とは

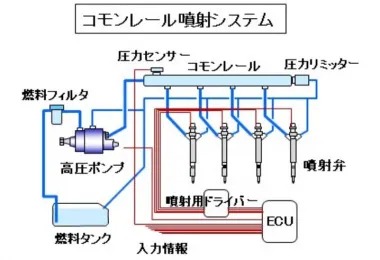

圧縮着火燃焼のディーゼルエンジンでは、高圧の燃料噴霧を複数回に分割して噴射するコモンレール噴射システムが燃焼を制御し、出力の向上と燃費、排出ガスの低減を実現しています。

ディーゼル技術の進化を牽引するコモンレール噴射の機能と制御について、解説していきます。

コモンレール噴射システムの概要

コモンレール噴射システムが実用化されて20年以上が経ちますが、この間、ディーゼルエンジン技術は大きく進化し、出力や燃費、排出ガス性能は飛躍的に向上しました。

最大の特徴は、超高圧で微粒化に優れた燃料を噴射できること、高精度な多段(マルチ)噴射ができるなどの噴射の自由度の高さです。

燃料は高圧ポンプで加圧してコモンレールに蓄え、ソレノイド噴射弁やピエゾ(圧電素子)噴射弁で燃焼室内に噴射します。最大噴射圧は160~250MPaと高く、多段噴射によって燃焼を制御して、燃費と排出ガスを低減します。

ピエゾ噴射弁

コモンレール噴射システムの噴射弁としては、ソレノイドタイプが一般的ですが、高級ディーゼル車の一部では、応答性の高いピエゾタイプの噴射弁を使っています。

ピエゾ噴射弁は、電圧をかけると伸張するピエゾ素子を、弁開閉のアクチュエーターとして使用しています。コストは高いですが、応答性に優れ、より精度高く噴射量と噴射時期を制御できます。

コモンレール噴射の基本制御

ガソリンエンジンの出力は吸入空気量に依存しますが、ディーゼルエンジンの出力は噴射量に依存します。

ベースとなる噴射量は、エンジン回転数とアクセル開度で決まり、ECUにあらかじめ噴射量マップとしてプログラムされています。噴射時期と噴射圧力は、エンジン回転数と噴射量を入力パラメーターとするマップから求めます。

ディーゼルエンジンには点火制御は不要ですが、運転条件によってさまざまな噴射パターンを使い分ける制御が必要です。その分、制御パラメーターが増えるため、ガソリンエンジンの制御に比べると圧倒的に複雑で、ECUの容量を必要とします。

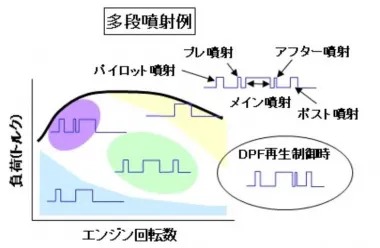

多段(マルチ)噴射の制御

コモンレール噴射システムの特徴である噴射パターンは、運転条件に応じたエンジン回転数と負荷(噴射量)によって使い分けます。噴射パターンは、最大で4~6回程度分割する多段噴射が一般的ですが、それぞれの噴射時期や噴射期間などを緻密に制御する必要があります。

典型的な多段噴射は、主噴射の前のパイロット噴射とプレ噴射、主噴射の後のアフター噴射とポスト噴射の計5回噴射です。

分割された噴射には、それぞれ役割があります。

主噴射の前のパイロット噴射とプレ噴射は、急激な燃焼を抑えることでNOxと騒音を低減します。主噴射の直後のアフター噴射は、再燃焼によってPM(Particulate Matter:粒子状物質)を低減します。またポスト噴射は、排出ガス温度を上昇させ、DPF内にトラップされたPMの再生制御(堆積したPMを定期的に燃焼させて除去)のためや、NOx触媒のための還元成分HCを供給するといった後処理制御のために活用します。

ディーゼルエンジンの制御は、噴射に関わる制御パラメーターが多いため、ガソリンエンジンに比べて圧倒的に複雑です。そのため、従来は制御パラメーターの最適化に多くの時間と工数を費やしていました。

最近は、シミュレーションを活用したモデルベース開発(MBD)や制御パラメーターを最適化するためのキャリブレーションツールが開発され、比較的短時間で高精度な制御ができるようになっています。

■ディーゼル後処理制御とは

ディーゼルエンジンの排出ガス低減は、ガソリンエンジンに比べると難易度が高く、DPFやNOx触媒などの後処理システムが必要です。また、それらの触媒を有効に機能させるための高精度な制御技術が求められます。

排出ガス低減のための後処理技術とその制御技術について、解説していきます。

ディーゼルエンジンの排出ガス低減手法

排出ガス規制の対象となる成分は、CO、HC、NOx、PM(Particulate Matter:粒子状物質)です。ディーゼルエンジンでは、酸素不足に起因する煤を主にするPMと、燃焼温度が高いことによって発生するNOxの低減が最大の課題です。PMとNOxがトレードオフの関係であることが、より低減を困難にしています。

排出ガスの低減には、エンジンの燃焼制御によって低減する方法と、エンジンから排出された後に触媒などの後処理技術を組み合わせて対応します。

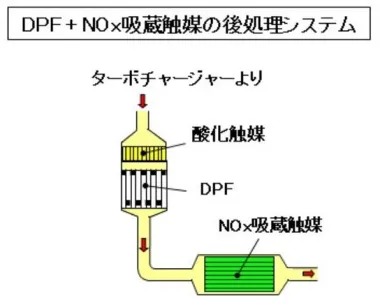

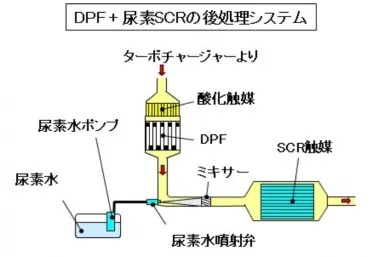

欧州のEuro6や日本の新長期規制のような最新の排出ガス規制に適合するためには、一般的に前段に酸化触媒とDPF、その後段にNOx吸蔵触媒か、尿素SCRを組み合わせた後処理システムが採用されます。

前段の酸化触媒とDPFはPM低減のために、後段のNOx吸蔵触媒、または尿素SCRはNOx低減のために機能します。

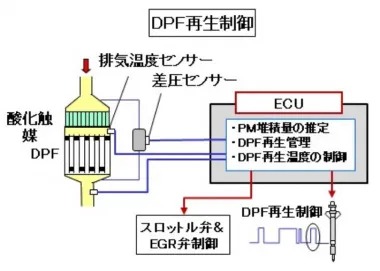

PM低減のためのDPF再生制御

DPFの前に装着される酸化触媒は、COとHCを浄化させる機能とともに、後流のDPFに堆積したPMを燃焼除去するために排出ガス温度を上げる役目も担っています。

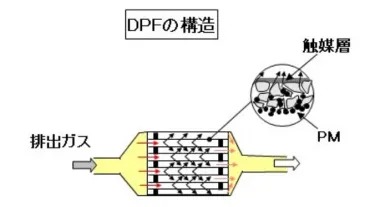

DPFは、隣接するセラミック製のセルが交互に目封じされたウォールフローのフィルターです。

PMの堆積量が既定量に達したら、エンジン制御(ポスト噴射)によって排出ガス温度を上げながら、未燃のHCを酸化触媒で反応させます。この昇温によって、DPF内部の温度をPMが燃焼する650度まで上昇させ、堆積したPMを燃焼除去します。

これを再生制御と呼び、DPFのPM堆積量は差圧センサーを用いて前後の差圧から求めます。条件にもよりますが、通常再生制御は数百km程度に1回の頻度で行います。

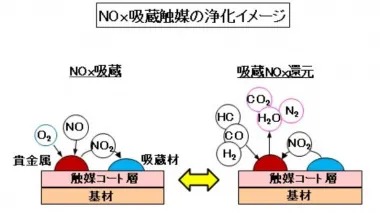

NOx吸蔵触媒のリッチスパイク制御

NOx吸蔵触媒では、エンジンから排出されたNOをNO2に酸化して、いったん触媒の吸蔵材に吸蔵させます。一定量吸蔵した時点で、一時的にエンジン制御によって濃い空燃比のリッチ燃焼にします。このとき排出されるHC、CO、H2が還元剤となり、吸蔵したNO2をN2に還元するという手法です。

この定期的にリッチ燃焼を行うことをリッチスパイク制御と呼びます。リッチスパイクの頻度は、運転条件によっても変わりますが、数分間に数秒の割合で行います。

このとき発生する空燃比変化に起因するトルクショック(変動)を抑えることも、エンジン制御の重要な役目です。

尿素SCRの噴射制御

尿素SCRシステムは、尿素を高温の排気ガス中に噴射し、加水分解によってアンモニアを生成し、アンモニア(NH3)によって、NOxをN2に還元する手法です。NOx吸蔵触媒よりも浄化効率は高いが、システムが複雑でコストが高くなります。

尿素タンクや尿素噴射弁などの尿素噴射システムが必要ですが、NOx吸蔵触媒のようにエンジン制御でNOx還元のためのリッチ雰囲気を作る必要がないので、制御は比較的簡単です。

尿素噴射は、運転条件に応じて(NOx排出量が多いとき)に常時、適量を噴射します。

小型車にはNOx吸蔵触媒も

NOx触媒としては、浄化効率が高い尿素SCRが主流となりつつありますが、システムが簡素で低コストなNOx吸蔵触媒が小型車で採用される傾向があります。

ディーゼルエンジンの後処理は、ガソリンエンジンの三元触媒システムに比べて、格段に複雑で高コストです。これが、低燃費でありながらディーゼルエンジンの普及にブレーキをかけている最大の理由です。

ディーゼルエンジンが生き残るためには、後処理の負担を軽減するHCCIのような燃焼制御で排出ガスを低減するような、新たな燃焼方式が必要です。

■トランスミッション制御とは

トランスミッションは、エンジンの発生するトルクと回転数を走行条件に応じて増減(変速)して、適切な出力をタイヤに伝えながら、同時に低燃費を実現する重要な役目を担っています。

歯車やプーリーを組み合わせた複雑な機構で構成される自動トランスミッション(AT)の仕組みと制御について、解説していきます。

トランスミッション制御の概要

MT(マニュアルトランスミッション)は、手動で変速するので特別な制御はありませんが、変速を自動で行うAT(自動トランスミッション)には適切な変速を行うための高精度な制御が組み込まれています。

制御の狙いは、運転状況に応じて走行に必要なトルクを発生させながら、同時に燃費低減を実現することです。

以下に、ステップAT、CVT、DCTの制御について解説します。

ステップATの変速制御

ステップATは、複数の遊星歯車機構のサンギヤ、遊星キャリヤ、リングギヤの3要素のどれかを固定し、残りの2つを入力軸と出力軸に巧妙に切り替えることで自在に変速を実現します。

変速は、アクセル踏み込み量と車速の自動変速マップをベースに行い、油圧制御によって各要素に配置された多板クラッチの断続で行います。変速操作については、エンジン出力や走行状態に応じて、適切な変速時間になるように油圧で制御します。

また高速域では、燃費向上のためロックアップクラッチを直結して、トルクコンバーターの損失を低減します。さらに、低中速域ではトルクコンバーターの滑りを少なくするフレックス(スリップ)ロックアップ制御を採用しています。

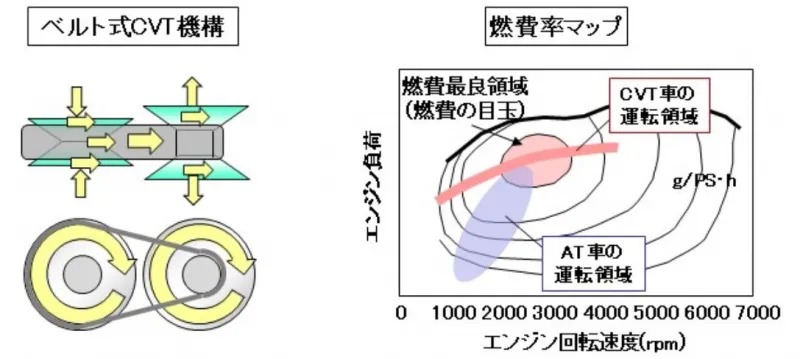

CVTの変速制御

CVTは、一対の入出力プーリーに金属ベルトまたはチェーンを掛けて、駆動力を伝達します。入出力プーリーの有効径(ベルトの巻きかけ径)を変えて、変速比を連続的に変化させます。

プーリーの断面はV字構造になっており、油圧制御でベルトのかかる面がV字の斜面を昇降します。この結果、プーリーの有効径、すなわち変速比が連続的に変化します。

CVTでは、エンジンの「燃費の目玉」(燃費が最良になる運転領域)近傍を通るように、変速比を任意に選択できるため、燃費が向上します。特に、小型車や日本のように市街地中心の走行に向いています。

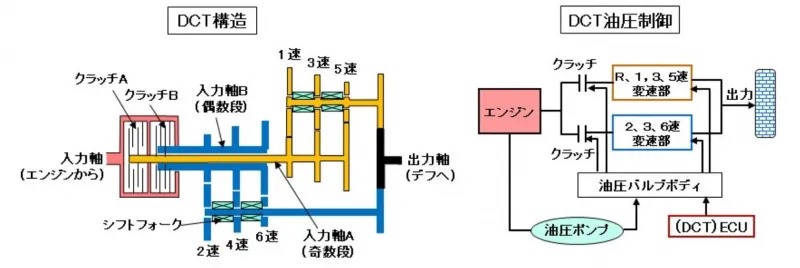

DCTの変速制御

DCTは、伝達効率の高いMTをベースにして、奇数段(例えば、1-3-5速)と偶数段(2-4-6速)に分割された2系統の歯車機構と、入力軸を切り替えるための2系統の多板クラッチで構成されています。変速時にはクラッチを切り替えるだけで変速が終了するので、トルク切れがなく、スムーズに変速ができます。

奇数段1速で走行している時は、クラッチが切れている偶数段の2速はシンクロを繋いだ待機状態になっています。3速に変速する際には、奇数段クラッチを切ると同時に偶数段クラッチを繋ぎます。このとき、奇数段の3速は待機状態です。

クラッチ制御と変速制御の基本は油圧制御ですが、クラッチ制御についてはモーターで駆動させるものもあります。

長い歴史の中で、トランスミションの外観はそれほど大きく変わったように見えませんが、実際にはエンジンと同様に中身の機構や制御は大きく進化し、性能も向上しています。

車体側やエンジン側からの高出力や高レスポンス、低燃費、低排出ガスなど、さまざまな要求に応えるため、多種多様なトランスミッションが生まれ、進化し続けています。

■HEVシステムとは

動力源としてエンジンとモーターを併用するHEV(Hybrid Electric Vehicle)システムは、日本では高いシェアを持ち、低燃費車としての地位を確立しています。特にトヨタとホンダが先導して、独自の高効率のHEVシステムを実用化しています。

多種多様なHEVシステムがありますが、代表的なシリーズ・パラレル方式のシステムと制御について、解説していきます

シリーズ・パラレルHEVシステム

HEVは、エンジンとモーターを搭載し、両者の出力を適正に使い分けて燃費向上を実現するシステムです。多くのシステムが実用化されていますが、エンジンとモーターの動力合成法によって、3つの方式に分類されます。

パラレル方式は、エンジンが主役でモーターは補助的な役割のシンプルな構成です。シリーズ方式は、エンジンを電池の発電専用として使い、エンジンで充電した電池でモーター走行します。

最も効率に優れたシステムが、トヨタ・プリウスなどが採用しているシリーズ・パラレル方式です。パラレルとシリーズの良いとこ取りのシステムで、エンジンの出力を発電用と駆動用に使い分け、エンジンとモーターの駆動力を合成して走行します。効率は高いですが、システムが複雑でコストも高くなります。

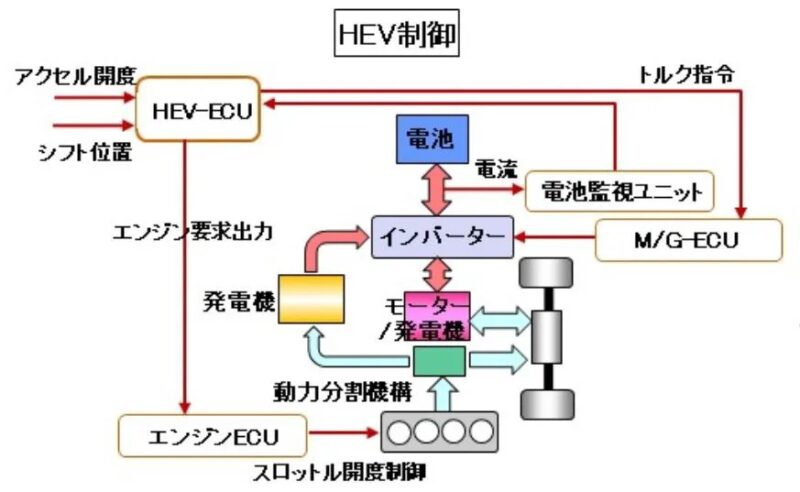

HEVの制御

HEVでは、専用のHEV-ECUがエンジンECUおよびモーターECUと連携しながら制御します。

HEV-ECUは、ドライバーのアクセル踏み込み量、車両の状態、駆動電池の充電状態に基づき、エンジンの要求出力とモータートルクをそれぞれのECUに指令します。エンジンECUは、要求出力に応じて電子制御スロットルの開度を制御し、モーターECUは、指令に基づきインバーターを介してモーターを駆動させます。

駆動電池については、電池監視ユニットが充放電バランスを適正に制御します。電池監視ユニットは、電池電圧や電流、温度などの情報をHEV-ECUに送信します。HEV-ECUは、これをもとに電池の充電状態SOC(State of Charge)を演算して、充放電バランスを取りながらシステム全体を制御します。

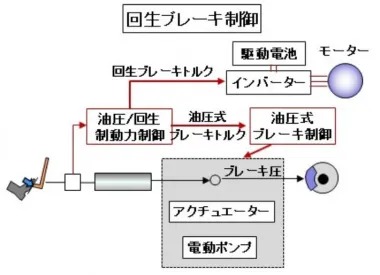

回生ブレーキ制御

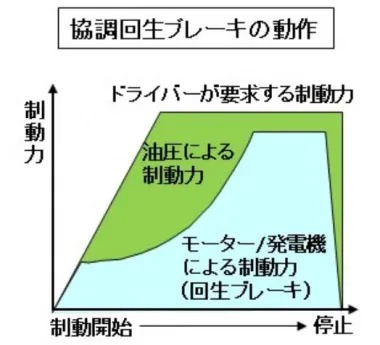

モーターは、回転させると電気エネルギーを発生する発電機(ジェネレーター)としても使えます。回生ブレーキでは、ブレーキをかけたときにモーター/発電機の回転抵抗を制動力に使い、同時に発電機によって電気エネルギーとして回収します。

HEVでは、少しでも多くの運動エネルギーを回生するため、従来の油圧式ブレーキと発電による回生ブレーキを組み合わせた協調回生制御を行います。

ガソリンエンジンの回生

通常のガソリンエンジンでもオルタネーターを使って、僅少ながら回生ブレーキを行っています。ただし、オルタネーターの容量の問題から回生エネルギーは限定的で、基本的には回生ブレーキはモーター/発電機を搭載している電動車特有の燃費向上手法です。

電力制御

電池監視ユニットでは、駆動電池の容量を常時モニターして、電池のSOCに応じて充電量や放電量を管理します。

駆動電池は、SOCが高くなりすぎ過充電になると劣化が進み、最悪の場合は発火、爆発の危険性が高まります。また、SOCが低すぎる過放電でも、劣化とともに再充電不能となる場合があります。

したがって、電池の性能劣化を抑えて信頼性を確保するために、SOCの利用範囲を規定しています。車や電池仕様によって異なりますが、リチウムイオン電池ではSOC20~90%ぐらいで管理します。

HEVには多くのECUが搭載され、互いに連携を取りながら、主に燃費向上という要求を実現するため、多くのパラメーターを適正に制御しています。

HEVは制御の塊ですが、ハードとともに制御についても簡素化することが、コスト低減につながり今後の課題です。

(Mr.ソラン)

クリッカー自動車用語辞典 https://clicccar.com/glossary/