生産性を含め、コストを勘案しながら「材料置換」がクルマの軽量化に欠かせなくなりつつあります。まだ高級車が中心ではありますが、着実に新素材の採用が広がっています。

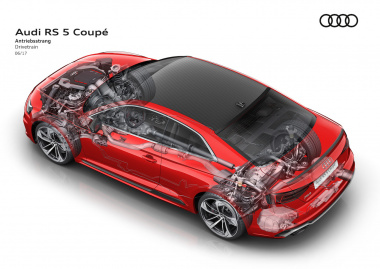

三菱ケミカルは、炭素繊維複合材料をハイサイクルプレス成形(PCM/Prepreg Compression Molding工法)で製品化したルーフ(オプション設定)が、プレミアムスポーツクーペのアウディRS5 クーペに採用されたと発表しました。

欧州では、ガソリン、ディーゼルエンジン車を将来的に禁止する方針が打ち出されています。とくに、ドイツを中心にヨーロッパでは、燃費規制やCO2排出規制の強化を背景とした車体軽量化への関心が高まっていて、高い強度と軽さを併せ持つCFRPの自動車部材を本格的に採用する動きが加速。

同社が独自開発したCFRP部材の量産成形技術であるPCM工法は、積層したプリプレグ(樹脂を含浸させたシート状の炭素繊維中間基材)をプレス機で圧縮成形し、約5分のサイクルタイムで、クルマ向け部材の量産を可能とするもの。成形品の表面の平滑性が高く、アウターはクラスA塗装が可能で、ボディの部材にも活用できます。今回はさらに工法を改良することで、カーボン織物仕様としたルーフを成形することが可能になったそうです。

今回のルーフへの採用では大幅な軽量化も実現し、アルミニウムで成形した同じ部品と比較すると、約40%も軽くなったとのこと。

また、軽量化に加えてクルマの重心が低くなり、運転性能が向上。先述したように、アウターをカーボン織物仕様とすることで、高品質かつ高いデザイン性を備えたルーフの量産化を実現できたのもアウディから高く評価されているそう。

三菱ケミカルホールディングスグループは、中期経営計画において、2020年に炭素繊維・複合材料事業の売上高1,000億円を目標に掲げています。

(塚田勝弘)